选择合适的电源和工艺设备,是实施感应热处理工艺的前提条件。而制订合理的工艺,是充分发挥设备的能力,最终生产出合格产品的必要条件。

感应热处理工艺调整的内容包括电规范调整和热规范调整两大方面。下面重点对电规范调整做详细的介绍。电规范调整的目的是,调整出工件感应加热所需的合理功率及其他电参数,使电源在不过载情况下处于良好的工作状态。

1.高频电源的电规范调整

高频电源的电规范调整应达到如下要求:

1)电规范参数,即阳极电压、阳极电流、栅极电流、槽路电压等应在设备的额定值范围内,不应使设备处于过载情况下工作。

2)使振荡器处在临界或轻微过压状态(即谐振状态)工作,此时,振荡器的效率最高。

3)在设备谐振状态下,调出工件所需要的电参数。

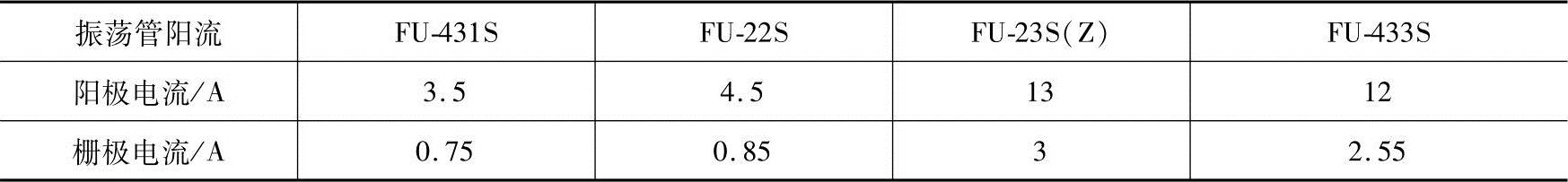

调整前,必须知道设备的额定值。如GP60-CR13型高频设备的阳极电压不超过13500V,阳极电流不超过3.5A,栅极电流不超过0.75A,槽路电压不超过9kV。阳极电流、栅极电流的额定值还可以从不同型号振荡管的参数中选取,见表2-7。

表2-7 振荡管阳极电流和栅极电流的额定值

振荡器处在谐振状态下工作时的工作效率最高,主要是通过调整耦合和反馈,使阳极电流和栅极电流的比例处在振荡器最佳工作状态。不同的振荡管的比例是不同的,采用FU433S、FU23S时,比值为4~7;采用FD911S时,比值常为7~10。

调节耦合的目的主要是改变阳极负载电阻。当耦合手轮调大,阳极负载减小,阳极电流增大,栅极电流减小,槽路电压也随之增大,此时,振荡部分的输入和输出均增加;当继续调大耦合手轮时,阳极电流继续增大,但槽路电压不再增加,这说明振荡部分输入继续增加而输出不再增加,调节已过了头。在欠压状态下,调大反馈手轮时,栅极电流上升,与此同时阳极电流也随之上升。当接近谐振临界点(谐振阻抗等于振荡管内阻)时,继续增大反馈,栅极电流继续增大,阳极电流上升,并达到最大值。当超过临界点时,阳极电流急剧下降,这个谐振临界点就是阳极电流和栅极电流的最佳比值。

当调整到稍过压状态时,振荡功率、效率仍比较高。当调整到欠压状态时,振荡功率、效率急剧下降。因此,在调整高频电源电规范时,必须调整到谐振状态或稍过压状态。

调试完高频电源设备电参数后,进而调整工件生产的实际电参数。由于高频设备的电参数不能直接显示加热功率,工件加热获得的比功率无法计算,所以在调试工件实际生产中的电参数时,必须在调好的电参数下,预先选定一个加热时间进行加热试验,然后对试验工件进行金相检查,从金相检查结果确定调试方案。如果硬度、金相组织合格,淬硬层深度深(或浅),则减少(或增加)加热时间;如果金相组织粗大(或珠光体、铁素体尚未完全转变),则必须调大(或减小)阳极电压,以减小(增大)比功率,同时进一步调整加热时间。如此反复调整直至完全符合工件的技术要求,这时的电参数就是需要的电参数值。必须指出的是:①整个调整过程必须严格按高频设备的操作规范进行;②调整中严格控制阳极电流和栅极电流的最佳比值;③工件调试过程中,同时记录冷电参数规范和热电参数规范。

2.IGBT晶体管变频电源电参数的调整

新型静止变频电源主要有晶闸管、IGBT晶体管、MOSFET晶体管电源等类型。这几种类型电源没有振动,体积小,质量轻,安装、使用都非常方便,广泛应用于热处理加热、锻造加热、熔炼等领域。

(1)IGBT晶体管变频电源的特点 目前,IGBT晶体管变频电源的工作频率可覆盖1~200kHz,功率可达数百甚至上千千瓦,应用最为广泛。其主要特点如下:

1)体积小。电源采用模块化、集成化结构电源,体积是相同功率的电子管式电源的1/4,更节省面积与空间。

2)寿命高。电源采用晶体管器件,无寿命限制。

3)高效节能。电源整机能量转换效率高于98%,比电子管式电源的效率提高1倍以上,节能效果明显。

5)适应范围广。电源频率可覆盖从中频到超音频范围,电源对负载的适应能力强,比其他电源更能适应多品种生产的要求。

6)使用简便。电源采用频率自动扫描工作原理,对负载匹配无特殊要求,在任意负载状态下电源能够起振工作;负载的匹配方式为调整电容C与电感L(变压器匝比),匹配状态以满足零件加热的频率范围要求为目标;电源的运行参数可根据需要设定,参数采用数字仪表显示。

7)维修方便。电源运行的时序逻辑采用PLD(可编程逻辑器件)控制,电源的水、电连接均采用标准插接件连接,整流与逆变采用全模块化结构。因此,电源的故障查询、检测、维修更换方便快捷。

8)功率调节范围宽,其调节范围为额定功率的10%~100%。

9)频率自适应,即工作频率与功率调节无关,而只与负荷振荡电路的谐振频率相同。从额定频率的50%~125%较大的频带宽度允许加热期间,感应负载有较大的波动而不需要再调节补偿电容。

(2)电源组成 SSTP系列晶体管逆变电源的组成包括:①主空气开关及交流接触器;②直流整流器;③平波电抗器;④电源控制电路;⑤IGBT逆变器;⑥操作及测量系统;⑦冷却系统;⑧柜体。

三相进线380V/50Hz电流经过三相全控整流系统整流,得到脉动的直流电流,该直流电流经过平波电抗器得到平滑的直流电流,直流电流进入逆变桥完成逆变,向电源负载系统(L-C并联谐振回路)提供中频电流。逆变桥由每组四个IGBT模块组成,最多可接四组。

电源的控制电子电路安装在一个标准机箱中,各控制板采用标准插件板安装。每块插件板都配有前面板,前面板装有发光二极管和数码显示管,由此可观察整个设备的工作情况,在设备出现故障情况下,可快速确定故障位置,便于及时处理。

(3)电源使用要求 电源使用要求包括电源使用环境的要求、供电电网的要求和冷却水的要求。

1)电源使用环境的要求:①周围环境温度为5~40℃;②最大相对湿度不大于85%;③周围没有导电、易燃易爆的尘埃和爆炸性气体,以及能严重损害金属工件和绝缘装置的腐蚀性气体及蒸气;④没有明显的振动和颠簸;⑤安装在通风良好的室内,垂直安装。

2)供电电网的要求:①电压波形为正弦波(只要实际电压的瞬时值a对基波电压的瞬时值b的最大偏差不大于基波峰值电压c的5%,即|a-b|>=0.05c,则认为电压波形为正弦波);②电压幅值波动不超过±5%时,保持可靠工作,附属设备及控制电路电压波动的范围不超过±10%;③各相电压的对称度要求是,网络系统的负序分量不超过正序分量的5%;④频率变化不超过±2%。

3)冷却水的要求:①冷却水在入口处的温度为5~35℃;②开放式回水时,冷却水入口处压力为0.20~0.25MPa;③封闭式回水时,冷却水入口处压力为0.25~0.40MPa;④冷却水温升≤15℃。

(4)电源原理 经三相全控桥整流后的直流电压,通过电抗器平波、隔离,供给逆变器,直流电通过交替开通和关断IGBT1、IGBT3和IGBT2、IGBT4使电流极性交替变换,并供给作为并联振荡电路的负载。整个系统以自低向高的扫频方式启动。在启动的初期,逆变器以最低开关频率和最小回路电流投入工作。随着开关频率的升高,逆变器的工作电压和工作电流的相位逐渐接近。当两者相位差到一定值时,逆变器的工作频率被锁定,并随着加热情况的化而变化。这样IGBT总是在中频电压过零点时被关断,从而减小了开关损耗。

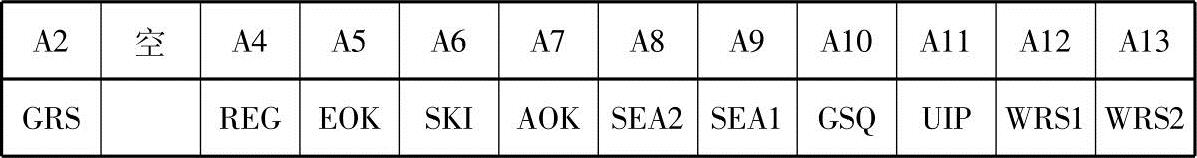

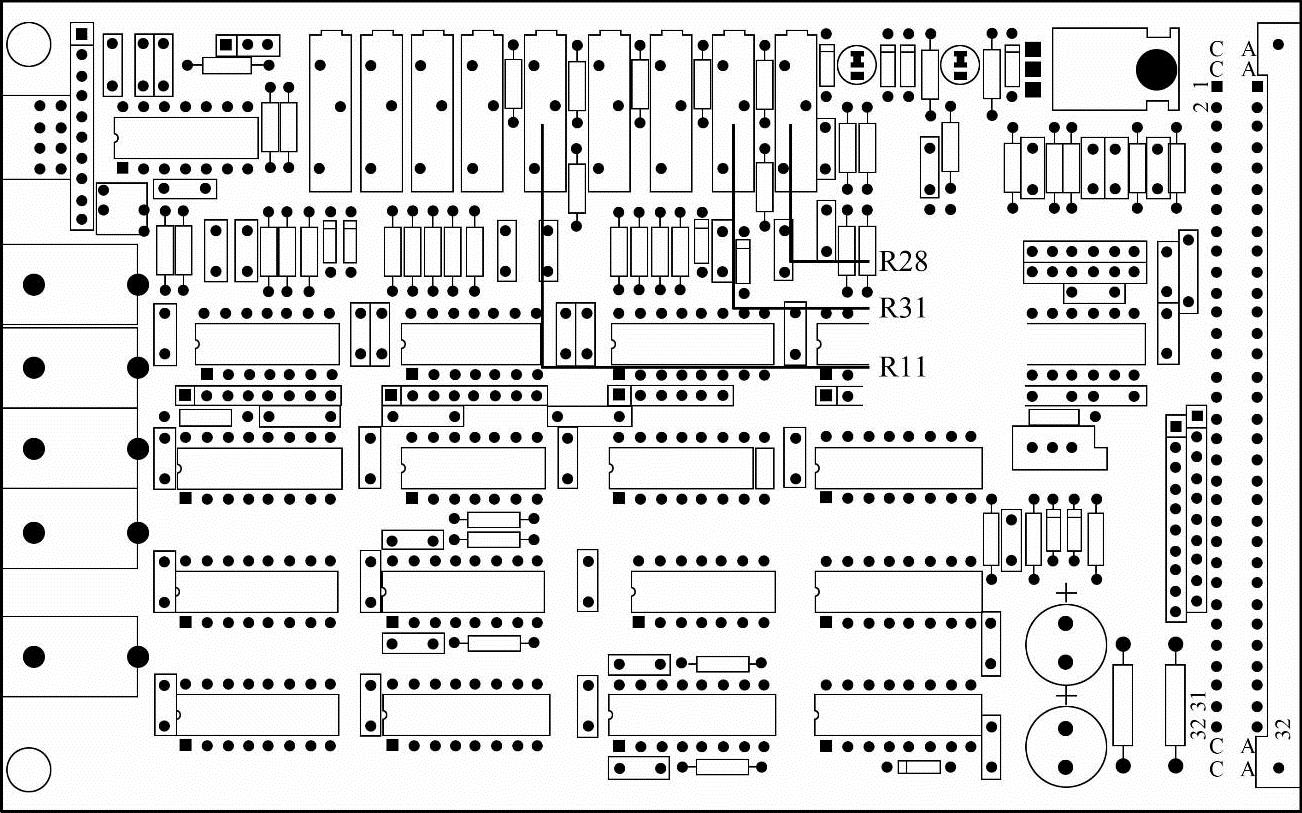

在一般设备中共有十块插件式电路板,各插件式电路板完成不同的功能。插件式电路板从左到右其排列顺序为A4、A5……A13,如图2-11所示。

图2-11 插件式电路板的排列顺序

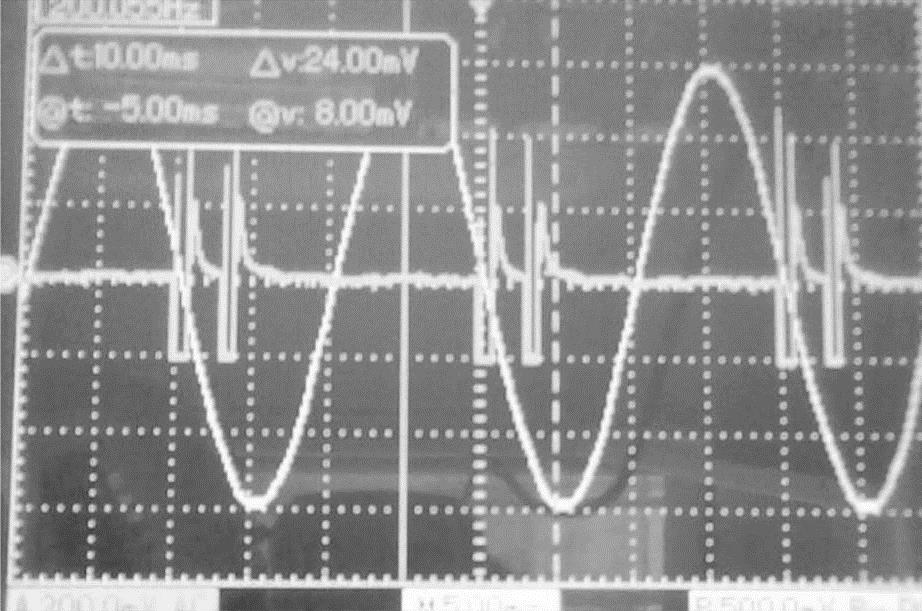

1)A2板GRS——整流脉冲功放板。三相同步信号输入后,生成三相双窄脉冲,并进行脉冲放大,驱动三相全控整流桥的晶闸管。脉冲的移相角度由A4板的移相电平决定,移相电平越高,移相角度越大,对应输出的直流电压越高。整流脉冲波形,如图2-12所示。调试时,顺序如下:开控制电源,用示波器检查+A/+B/+C/-A/-B/-C有双尖脉冲。整流驱动板六个红灯亮;通主回路,通主接触器,直流电压表上显示有负压在100V左右为正常。

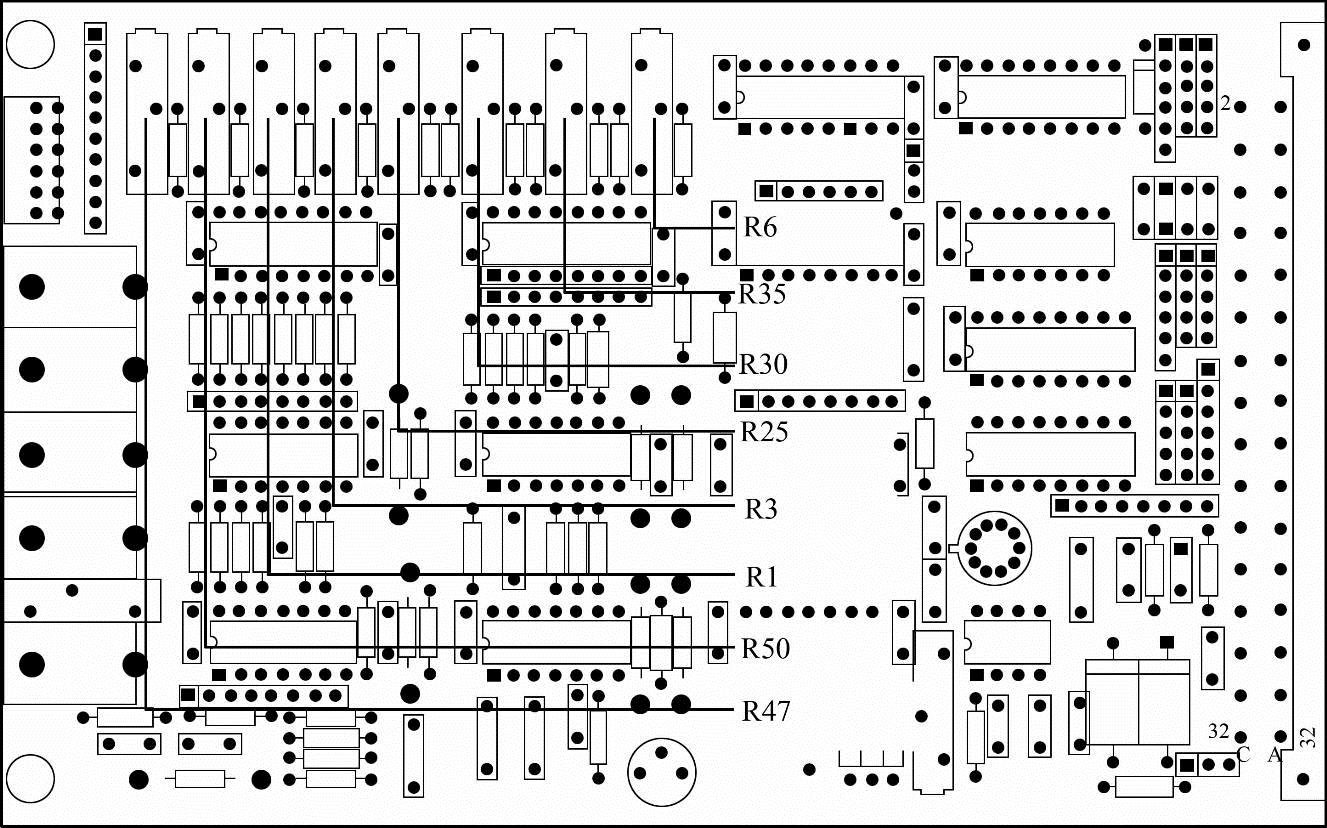

2)A4板REG——电流电压调节电路板(见图2-13)。对采集的电压、电流信号进行双闭环调节。最终输出移相电平到整流脉冲功率放大板。

图2-12 整流脉冲波形

图2-13 电流电压调节电路板

启动时由启动电流R1提供一定的移相电压,其与电流反馈综合后决定启动后的直流电压,顺时针提高;限流值由R25设定,顺时针放大;输出电压低限由R50控制,与启动电流综合;输出电压高限由R47控制,逆时针降低输出电压。

3)A5板EOK1——信号输入电路板。为防止外部干扰,提高电源的稳定性和可靠性,系统中所有的外部开关量输入均采用光耦隔离。对于所有的输入通道,当有效信号输入时,其对应的发光二极管会亮,以便更好地监视各信号的状态。

4)A6板SKI——总控电路板。该电路板是整个系统的控制核心,主要电路由一片EPLD及外围芯片组成。根据A5板来的输入信号,完成对整个系统的时序逻辑控制。由于EPLD的处理速度快,对系统的保护更为及时。

5)A7板AOK1——信号输出电路板。对控制输出信号,也采用光耦隔离。对于所有的输出通道,当信号有效时,其对应的发光二极管会亮,以便更好地监视各信号的状态。

6)A8-SEA2/A9-SEA1板——故障处理指示电路板。A8/A9板组成一个完善的故障报警系统。外部的各种故障信号通过A5板隔离后输入,通过A9板的选通,再由A8板存储、译码,最后显示在A8板的两位数码管上,方便使用者进行故障检测与设备维护。

7)A10板GSQ——电源电路板。交流电经该电路板稳压后,输出稳定的±15V给其他电路板供电。该电路板工作正常时,电路板上的两个发光二极管会亮。(https://www.xing528.com)

8)A11板UIP——过电压、过电流保护电路板(见图2-14)。该电路板提供以下两种保护:

图2-14 过电压、过电流保护电路板

①过电压保护。在中频电压过高时,保护晶体管。过电压设定值由R28和R31调节,R28逆时针,R31顺时针,过电压值放大。取样信号来自中频电压互感器,经过信号变换板UIE取样后输入,在电路板中经过整形并与设定值比较,一旦超过设定值,设备将立即停止工作,主接触器断开,整流桥和逆变器也停止工作,形成对设备的及时保护。

②过电流保护。工频的取样信号来自进线的电流互感器。经过信号变换板UIE整形取样后,在电路板中经过整形并与设定值比较,一旦超过设定值,设备将立即停止工作,主接触器断开,整流桥和逆变器也停止工作,形成对设备的及时保护。设定值由R11调节,顺时针过电流值放大。

注意进线电流信号中若有一相接反,略升电压,就会出现过电流。此时,中频波形和直流波形都正常。

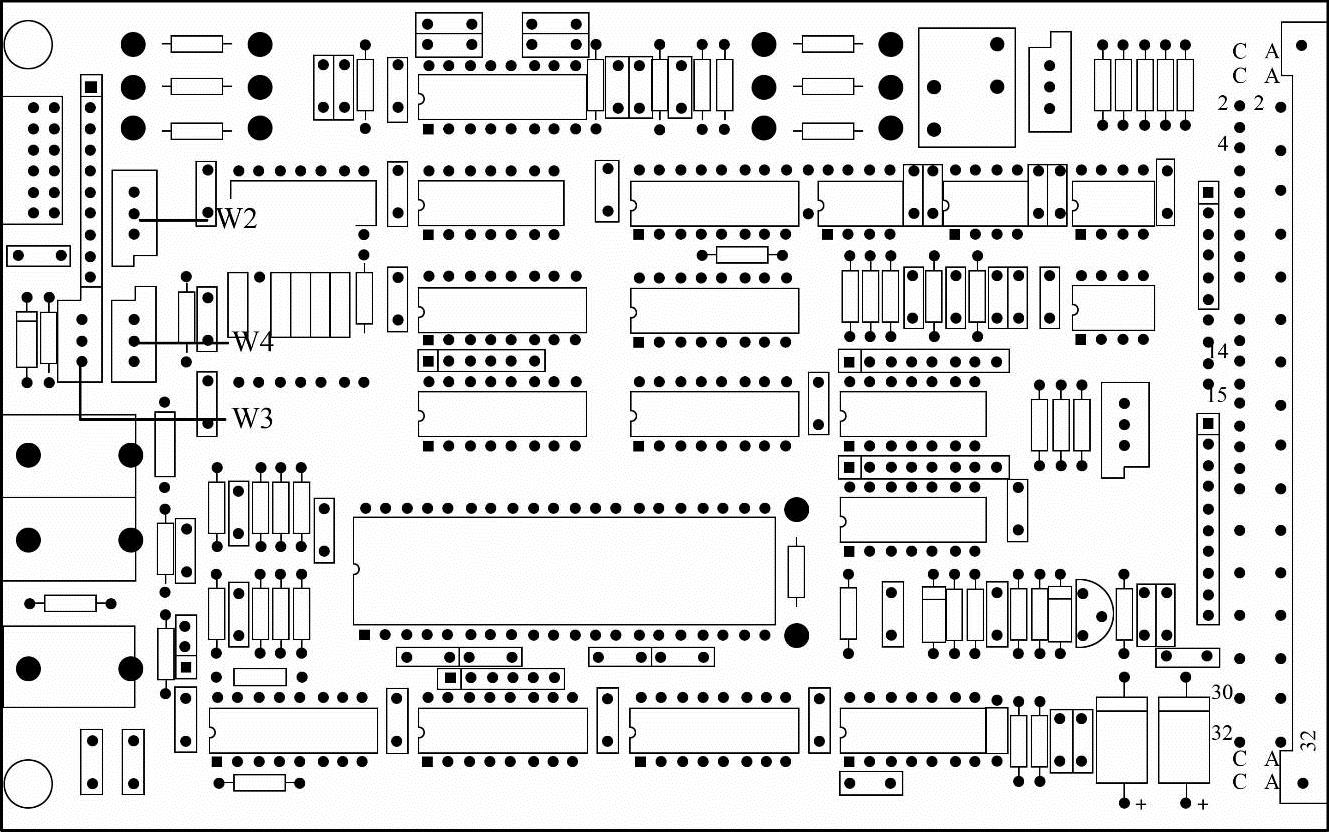

9)A12板WRS——频率调节电路板1。该电路板是整个逆变系统的核心部分,根据中频电压互感器的反馈信号,完成对负载变化频率的跟踪。CD4046及其相关外围电路构成完善的锁相电路,形成对频率的跟踪。最后形成逆变驱动脉冲,通过光纤隔离后发送到IGBT驱动板,完成系统的逆变。

如图2-15所示,调节位置及调节方法如下:

W2:启动频率即最低振荡频率调节,顺时针降低。

W3:关断时间调节,顺时针加大。

W4:重叠时间调节,顺时针加大。

图2-15 频率调节电路板

10)A13板WRS——频率调节电路板2。针对某些特定场合,为更好地适应工作环境,电源配备两块频率调节电路板:A12板与A13板,两块频率调节电路板基本参数一致,不同的是其启动频率和工作频率不一样,针对不同的负载类型,可以通过两块板子的切换来选择合适的工作参数,频率调节电路板的切换通过电源面板上的旋钮来实现。调节方法与A12板一致。正常情况下,A12板为高频调节电路板,A13板为低频调节电路板,当被选中时,频率调节电路板自身对应的指示灯会亮。

(5)IGBT电源的操作 IGBT电源的操作如下:

1)上电步骤:①合“控制电源总开关”,各电路板上电,确定无故障指示后进行下一步操作;②合“主空开合”;③合“主接触器合”,注意主接触器在系统有故障时会断开或合不上,只有确定系统无故障后才能合主接触器。

此时电源面板上“主空开合”和“主接触器合”指示灯应该全亮,而且直流电压表应显示有负压。至此,电源即可进行正常加热。加热/加热停旋钮应置于“加热停”的位置,内操/外操旋钮应置于“内操”的位置。

2)断电步骤:①断主接触器;②断主空气开关;③断控制电源总开关。

3)故障指示。控制面板上有故障指示,各代码意义如下:

01表示过流;04表示过压;05表示超频;06表示相位错误1;07表示不振;108表示相位错误;209表示不振;210表示电压过低1;11表示电压过低;213表示漏电保护;14表示电路保护断开;15表示整流桥熔断器断开;16表示水温水压保护。

在设备使用过程中,常见错误为代码16,即水温水压保护。出现此错误时请检查:①变压器、电源水压是否正常,确定实际水压黑色指针超过绿色限位指针;②确定水温正常,温度表工作正常,且实际水温不超过设定值。

检查完毕后按故障复位按键,故障指示消除后再合主接触器,设备可继续工作。

(6)IGBT电源的检查 IGBT电源的检查如下:

1)操作步骤的检查。在确定感应器已连接好,工件已经正确地放入感应器内,电源和感应器的冷却水压水温达到要求,且机床能满足加热的条件时,给电源送上控制电源,检查电路板的正负15V电源,电路板及继电器的指示灯状态是否正常,按复位后各点状态是否正常,故障指示能否清除,否则检查水压流量温度保护。再合主回路空气开关,合主接触器,将功率旋钮调至最小,按启动,观察电路板指示灯的状态,可以看到电路板A12上B2、C2灯亮,直流电压和电流建立,可以听到电流流过电抗器的声音。

2)整流桥的检查。在电抗器声音出现异常时,必须检查整流部分:主电路器件接触良好,空气开关触点接触良好,快熔电阻为0Ω,整流脉冲正常,晶闸管正常,电抗器水通畅。

合上控制电源后,整流脉冲变压器板的6个红色脉冲指示灯亮。用万用表的直流档测量,红表笔接门极,黑表笔接阴极,电压一般为0.2~0.6V,且六路脉冲幅值基本一致;过高可能门极开路或门极电阻太大;过低可能为单脉冲或门极电阻太小。在有整流脉冲时,合上主空气开关和主接触器,直流有负电压,一般为-200V左右。正电压为不正常,后果是可能损坏逆变桥的IGBT模块。

整流脉冲的常见故障:脉冲变压器板的损坏,整流板的集成块损坏。

整流桥的不常见故障:整流晶闸管的损坏,主电路缺相。

电源的相序非常重要,在设备改接电源时,相序不能弄错。

具体检查方法是:上电前先断开输入至电抗器的传输电缆,合上控制电路电源,合主空气开关和主接触器,此时直流电压表应显示有-100V以上的负压,或者使用数字万用表直流电压档测试整流器上直流电压,红表笔对整流模块正输出,黑表笔对负输出,测出的电压为负电压且在-100V以上,即为正常。若为正电压或者没有显示都不正常,有双踪示波器时请使用示波器检测电源相序。

3)逆变桥的检查。每一只IGBT配一块驱动电源,驱动电源输出+15V,驱动板指示灯指示有电源。

逆变IGBT无烧损,无变色,无发热。断电时,用万用表二极管档检测GE极间反向-0.276左右,正向不通。IGBT安装时底面抹上导热硅脂,均衡压紧,台面均匀受力,与铜板连接面自然平滑。快恢复二极管检测同普通二极管。吸收电路无异常。

控制电源合上后,短接机箱背后的125-126引角,用示波器观察IGBT驱动波形为方波,上升沿下降沿的间距不大于1μs,正向幅值15V,负向幅值-15V。对角驱动波形一致。

4)负载的检查。负载包括从逆变桥出来的中频电缆、中频变压器、补偿电容、连接排和感应器。输出电缆一般采用双绞线,以减少线路电感。功率越大,频率越高,要求越严格。

注意检查电缆和接头、感应器和过渡排接触面,感应器必须保持冷却水畅通。另外,可检查中频电压互感器各原二次侧的阻值。

(7)故障的检查和调试 故障的检查和调试如下:

1)过电流-01。A8板上01指示过电流故障。由于IGBT的过载能力很差,即使是毫秒级的过载也可以引起烧毁或特性变差,故电源设置了过电流故障。过电流信号由三相进线的电流互感器接入,整形取样后进入电路板实时检测,过电流值由A11板的R11设定,一旦超过设定值,设备将立即停止工作,主接触器断开,整流桥和逆变器也停止工作。

确定没有对过电流设定值以及功率调节后,引起过电流故障的原因有:①负载突然变化;②主回路短路;③整流桥晶闸管烧毁;④母排打火;⑤电流电压反馈回路故障;⑥负载对地,或感应器打火;⑦逆变桥IGBT及其他元件故障;⑧直流过电压引起的;⑨保护晶闸管引起;⑩放电管损坏。

在过电流故障时,请注意观察发生的异常。

2)过电压-04。A8板上04指示过电压故障。过电压信号由中频电压互感器的X51/X52经UIE板调节后进入A11板实时检测,过电压值由A11板的R28/R31设定,一旦超过设定值,设备将立即停止工作,主接触器断开,整流桥和逆变器也停止工作。

引起过电压故障的原因有:①整流桥故障;②负载连接松动或开路;③逆变IGBT故障;④控制板故障;⑤逆变脉冲电路故障;⑥设备误动作或外界因素干扰;⑦电流电压反馈回路故障。

3)直流过电压。直流过电压是指整流桥输出直流电压过高。引起直流过电压的原因有:①负载变化太大,或开路;②逆变驱动脉冲不对;③母排对地,不能建立电压;④整流脉冲或移相电平有误;⑤接地不可靠。

(8)电源维护 电源的日常维护工作如下:

1)防尘防潮检查。机箱中的电路板、所有高低压电气元件必须注意防潮防尘。电路板或高低压电气元件上若灰尘过多或过于潮湿,极有可能导致信号线间误导通,产生无法预料的后果,所以在日常工作中必须注意检查。

2)连接线检查。所有的接线端和连接螺钉一年检查一次其紧固情况,若处于振动的环境中一年至少检查四次。

3)密封性检查。在有灰尘和潮湿危害的环境中,一年至少检查一次所有门的密封条,必要时重新更换。对已经侵入的灰尘和潮气必须清除干净。

4)冷却水检查。一个月至少检查一次冷却水循环设备的性能和密封。必要时冲洗或用气吹通堵塞的管道,重新拧紧松动泄漏的软管。对于封闭管道中的水推荐一年更换一次。此外,应用干净的饮用水或非矿化水,最好采用蒸馏水。管道水循环回路每年至少清洗一次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。