感应淬火后的工件,一般应回火后才能使用。但感应淬火工件表面硬度要求高,多数情况下只进行低温回火。低温回火的目的在于消除内应力,降低脆性,提高韧性。感应淬火后的回火方式有炉中回火、自行回火和感应回火。

1.炉中回火

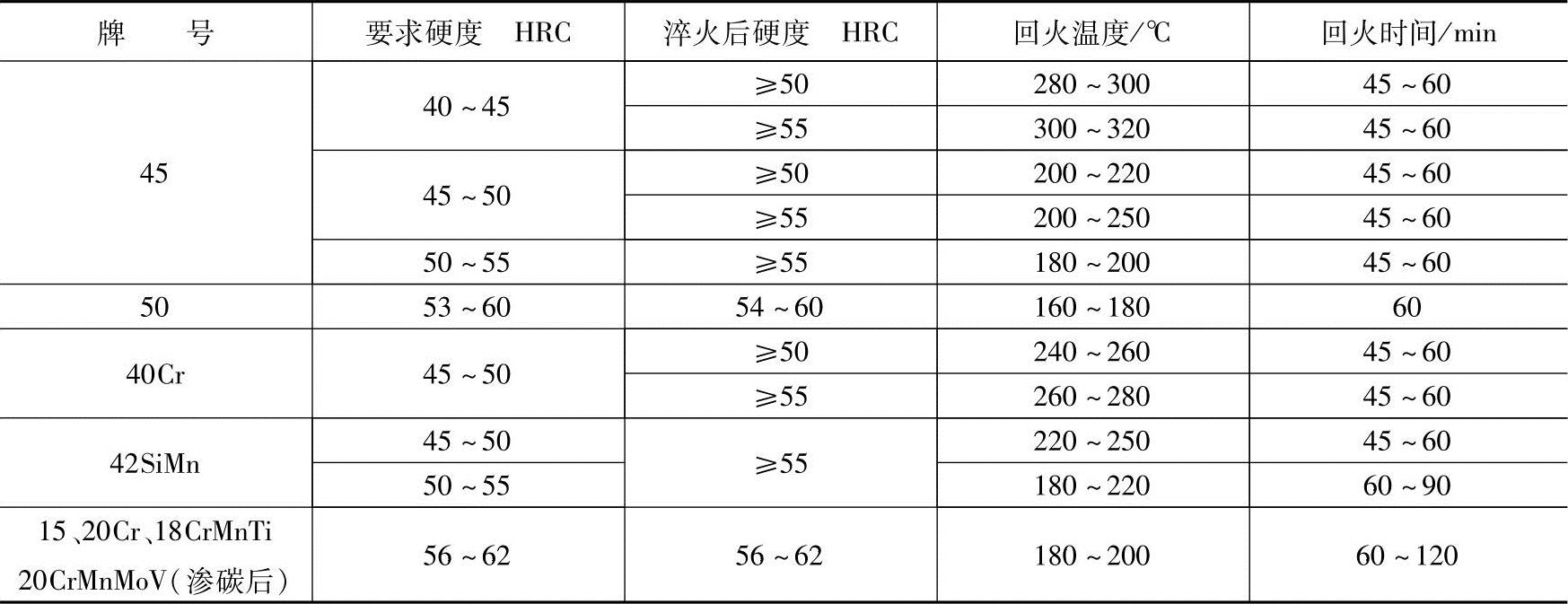

炉中回火一般适用于尺寸小、形状复杂、壁薄、淬硬层浅的工件。此类工件淬火后的余热少,难以实现自回火。此外,采用连续加热表面淬火的工件(除特别长、大的工件以外),一般也在炉中回火。回火必须及时,淬火后工件的回火须在4h内进行。常用钢表面淬火件炉中回火工艺规范见表2-5。

表2-5 常用钢表面淬火件炉中回火工艺规范

2.自回火

自回火是对加热完成后的工件进行一定时间和压力的淬火冷却介质(水或其他冷却液)喷射冷却后停止冷却,利用存留在工件内部残存的热量,使淬火区再次升温到一定温度,达到回火的目的。自回火是感应淬火广泛采用的回火工艺。该工艺简单,节省能源和回火设备。(https://www.xing528.com)

由于自回火是利用残存余热进行短时间的回火过程,它和炉中回火比较,在达到同样硬度和残余应力的条件下,自回火的回火温度要比炉中回火温度高。达到同样硬度的自回火温度与炉中回火温度的比较见表2-6。

表2-6 达到同样硬度的自回火温度与炉中回火温度比较

目前生产中保证自回火质量最常用的方法是控制喷射液的压力和喷射时间。喷射压力和时间用工艺试验得到。此外,还可借助于测温笔来测定工件的表面温度。

3.感应回火

感应回火是将已淬火的工件重新通过感应加热以达到回火目的的。这种回火方法特别适合于连续加热淬火的长轴工件,可与淬火紧连在一起,即工件通过淬火感应器加热和喷射冷却后,连续通过回火感应器进行回火加热。由于回火温度总处在居里点以下,在回火加热的全过程中,材料均在铁磁性区,电流透入深度小,而回火加热层深度必须达到淬火层深,所以感应回火必须采用低的比功率,用延长回火加热时间、利用热传导来达到加热层深度。与自回火一样,要达到同炉中回火一样的硬度,感应回火的温度要高于炉中回火温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。