1.电流透入深度

趋肤效应对电流在导体截面上的分布做了定性的描绘。电流透入深度的含义是定量的分析,对感应加热更具实际意义,而且,从电能的利用上还可达到最佳的经济性指标。导体截面上各点的电流密度可按式(2-5)计算。

当x=Δ时:ix=i0e-1=i0×(1/2.718)=0.368i0

工程上规定,从表面电流密度最大处i0测到0.368i0处的深度为电流透入深度。

电流透入深度Δ(mm)可根据下式计算:

式中,ρ为材料的电阻率(Ω·cm);μ为材料的磁导率;f为电流频率(Hz)。

从式(2-6)可知,电流透入深度Δ与ρ、μ、f三值有关。电流频率越高,电流透入深度越小;铁磁性材料的ρ和μ又是随着温度的变化而变化的。随着材料温度的升高,ρ值升高,温度上升到居里点770°C时,μ值急剧降低到1。

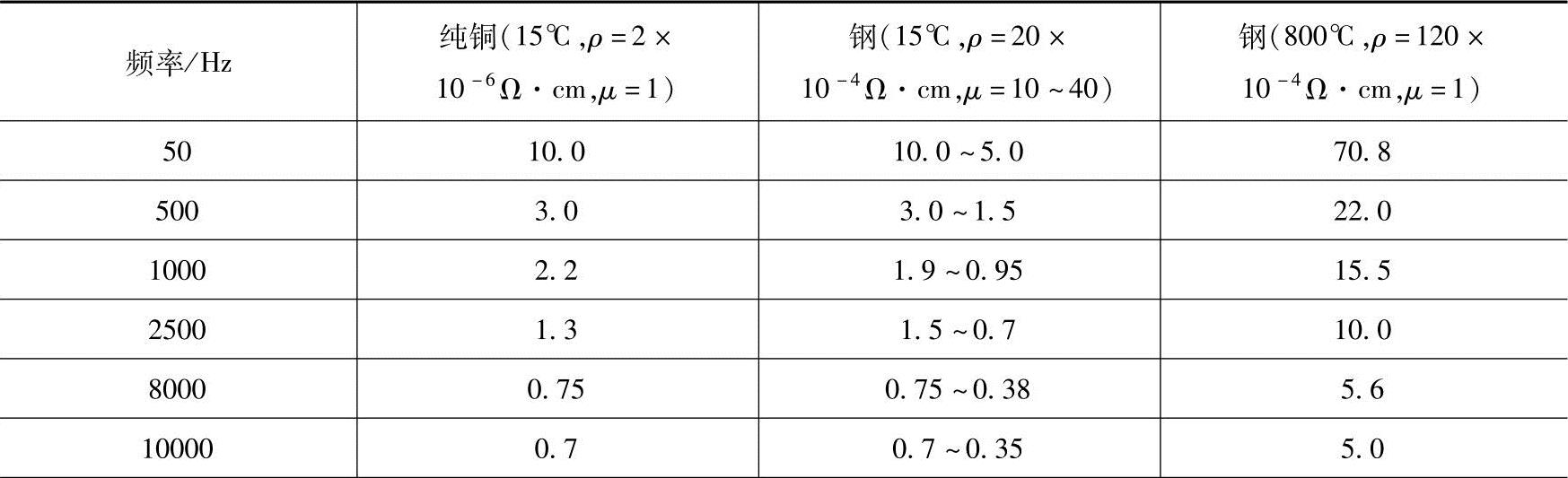

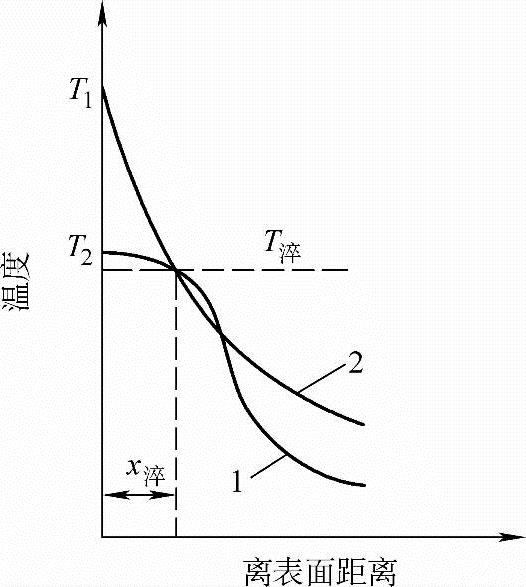

不同频率下纯铜和钢的电流透入深度见表2-1。

表2-1 不同频率下纯铜和钢的电流透入深度 (单位:mm)

(续)

从表2-1中可知,在同一频率不同温度下电流透入深度差异很大。在居里点以下温度的电流透入深度称为电流冷透入深度(Δ冷),在居里点以上的电流透入深度称为电流热透入深度(Δ热)。这两个透入深度(mm)可用以下简化公式计算:

式中,f为电流频率(Hz)。

从能量消耗来看,由于热能与电流的平方成正比,在电流透入深度层内所产生的热量占全部电流产生热量的86.5%。

应用电流透入深度的概念,可将式(2-5)用较为简单的等效公式来代替,认为在透入深度内电流密度是均匀的,其值为

纯铜电流透入深度数值为设计感应器时选择导体截面厚度提供了依据。

2.电流透入深度与感应加热的关系

电流透入深度与感应加热有着十分密切的关系。当工件在感应器中通电后的瞬间,工件的表面和内层的温度都接近室温,感应电流沿工件截面的分布按式(2-5)计算,电流透入深度按式(2-7)计算,热量只是集中在电流冷透入深度的薄层内,致使该层温度迅速升高。当该层温度升至居里点时,由于铁磁性材料的电阻率ρ迅速增加(约为室温时的4~6倍),μ急剧下降(约下降数十倍),使感应电势在该层内大大减少,该层的温度上升速度随之变慢。此时,该层内部的第二层尚处在冷态(忽略表层加热时对第二层的热传导),大部分感应电流进入了表层以内的第二层,使第二层温度迅速升高。这样,电流一层一层地从表面向心部透入,工件也一层一层地从表面向内部被加热,直至温度高于居里点的加热层等于材料的电流热透入深度Δ热为止。但必须指出,加热过程是连续进行的,并非热传导所致。

从电流透入工件的整个加热过程机理看,在电流热透入深度Δ热内,加热过程虽是一层一层地连续进行,但并非是热传导的结果,加热层内消耗86.5%的能量,加热层的温度梯度小;在超过电流热透入深度的内层,由于透入的电能只有13.5%,所以加热温度极低,加热层与心部温差大、梯度陡。电流透入深度的特性使感应加热出现两个不同的类型:

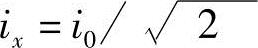

第一类是透入式加热。当Δ热>x淬(淬硬层深度)时,淬硬层的热能由感应电流产生,整个层中温度基本上是均匀的,加热层与心部过渡层窄。这一加热类型是表面感应淬火所要求的,为了达到这个目的,必须根据工件淬硬层深度的要求选择电流的频率。

第二类是传导式加热。当Δ热>x淬时,淬硬层中等于Δ热的一部分属于透入式加热,而超过Δ热部分的升温热能只能靠热传导来提供,为了使整个淬硬层深度x淬达到淬火温度,必须采用低的加热速度,否则表面会产生严重过热。而且,淬硬层内温度梯度大,淬硬层与心部的过渡区也大。图2-6所示为透入式加热和传导式加热时零件截面上的温度分布。

传导式加热一般只用在受电源设备限制、在高频设备上处理淬硬层深度要求深的工件。这种方法加热速度低、热效率低。在大批量生产条件下,应选择透入式加热类型而不应选用传导式加热类型。

3.感应加热过程中物理性能的变化

金属的物理性能对电磁感应具有很大的影响,但是金属的这种物理性能均不是恒定的,它们的变化对感应加热过程的影响很大,而温度对其影响最为显著。

(1)电阻率与温度的关系 不同钢材在常温下的电阻率是不同的,但是它们均随着温度的升高而迅速增大,直到温度达到磁性转变点(即居里点,约770°C)以上,电阻率的增大才趋于缓慢,到达800°C时,它们的差别就很小了。一般可以认为,此时的电阻率是相同的。

(https://www.xing528.com)

(https://www.xing528.com)

图2-6 透入式加热和传导式加热时零件截面上的温度分布

1—透入式加热 2—传导式加热

(2)磁导率与温度的关系 磁导率与温度的关系主要是针对铁磁性材料而言的。因为铁磁性材料的磁导率随着材料温度的变化而变化。钢在700°C以下,随着温度的升高磁导率变化不大;700~800°C之间,磁导率急剧下降趋近于1;到了800°C以上,磁导率随温度的变化又变得很小。

除此以外,磁导率还随着磁场强度的改变而发生变化。不同化学成分的材料,在失去磁性之前磁导率基本不变,而当材料温度达到居里温度以上时,钢材就会失去磁性,μ急剧下降为真空的磁导率(即μ=1)。

4.感应加热时的相变

(1)感应加热的特点 首先,感应热处理不同于常规热处理和其他表面热处理,感应热处理的热能直接在被加热体内部产生。这种加热特点决定了表面温度的变化和沿被加热体截面上的温度分布。

感应加热的第二个特点是,在采用合适的电流频率、合理结构的感应器时,加热速度比其他热处理快,一般均在几十分之一秒至几秒内完成整个热处理过程,其加热速度可达几百摄氏度每秒至上千摄氏度每秒。这种高速度加热对相变过程起着极其重要的影响。与常规热处理的穿透加热比较,感应加热几乎没有保温时间。同时在加热过程中由于受到材料物理性能变化的影响,加热速度不是一个常数。

(2)快速加热对临界点位置的影响 加热速度快是感应加热的一大特点,同时又是对相变温度、相变动力学和相变组织产生影响的重要因素。

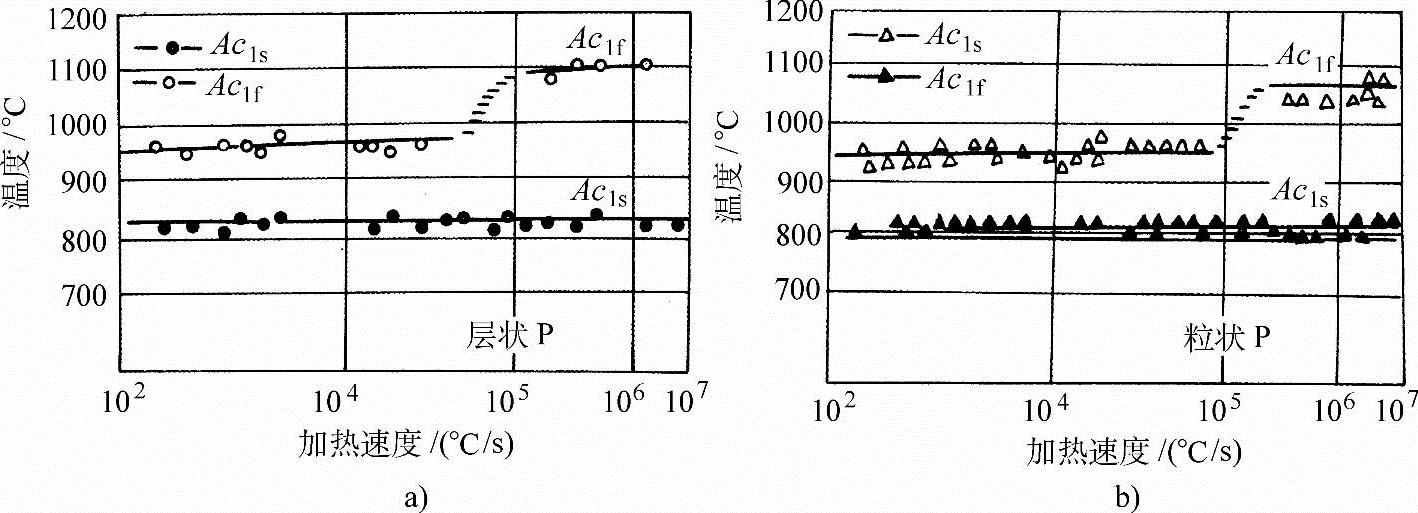

感应加热时珠光体转变成奥氏体的相变过程也和其他热处理相变一样,在加热动力学曲线上记录了一段水平或倾斜线,相当于相变进行最强烈的时期。转变起始点以及转变过程可根据温度以及转变阶段所停留的时间来判断。决定相变过程速度和转变开始所需过热度的主要因素:一是相的自由能差的消失和产生;二是原子的扩散速度。这两种因素的作用方向是一致的,均趋向于减少原始状态稳定性和加速转变过程。因此,不可能需要较大的过热度。图2-7所示为共析钢加热速度与临界点Ac1的关系。由图2-7可见,转变开始温度Ac1s的升高将是有限的,即使以107℃/s的加热速度加热,Ac1s仅升高到840℃。但是,加热速度对转变终了温度Ac1f有显著的影响:加热速度在102℃/s时,Ac1f为950℃;以105℃/s加热时,Ac1f突然上升到1050℃;当加热速度为106℃/s时,Ac1f可升到1100℃左右。这是碳扩散控制的相变在高速加热条件下过渡到无扩散相变的特征。

图2-7 共析钢加热速度与临界点Ac1的关系

a)原始组织为片状珠光体 b)原始组织为粒状珠光体

亚共析钢在加热速度很大时,相变首先完成的是珠光体向奥氏体的转变,这是因为珠光体组织弥散度较高,而后发生剩余铁素体向奥氏体的转变。因此,必须注意铁素体转变是在一半以上金属体积(珠光体)已转变成奥氏体而使材料失去磁性以后发生的,也就是说,必须考虑相变区域内居里点以上的加热速度。

铁素体的溶解不随加热速度改变而改变,但是它的溶解速度随加热速度的增加而变缓,溶解完时的最后温度随着加热速度的增大而移向更高的温度。

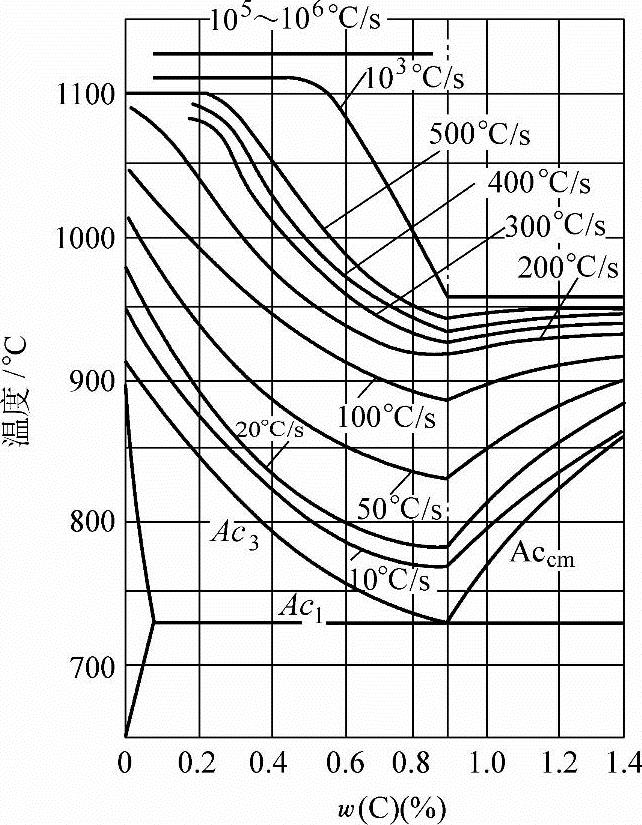

根据奥氏体形成的动力学可知,在连续加热时,相变温度不仅取决于加热速度,还决定于材料的原始组织。加热速度越大,Ac3、Accm越移向高的温度范围,相变结束温度也向更高的温度范围移动(见图2-8)。

(3)快速加热对钢的居里点位置的影响 钢的居里点相当于钢完全丧失磁性的温度。

铁素体的磁性转变温度与加热速度无关,这是因为在任何加热速度下,剩余的铁素体都要在高于这个与加热速度无关的温度内完成转变。当w(C)小于0.5%时,转变发生在768℃。

w(C)大于0.5%的亚共析钢的原始组织中,大部分是珠光体。因此,在通过Ac1时,大部分金属由于珠光体的转变而丧失磁性,所以这一段的磁性转变点取决于珠光体的转变温度。

图2-8 钢的非平衡加热相图

过共析钢磁性丧失主要是取决于珠光体的转变,而绝大部分的珠光体都是在接近Ac1温度时发生的。因此,过共析钢的居里点线实际上与加热速度无关。

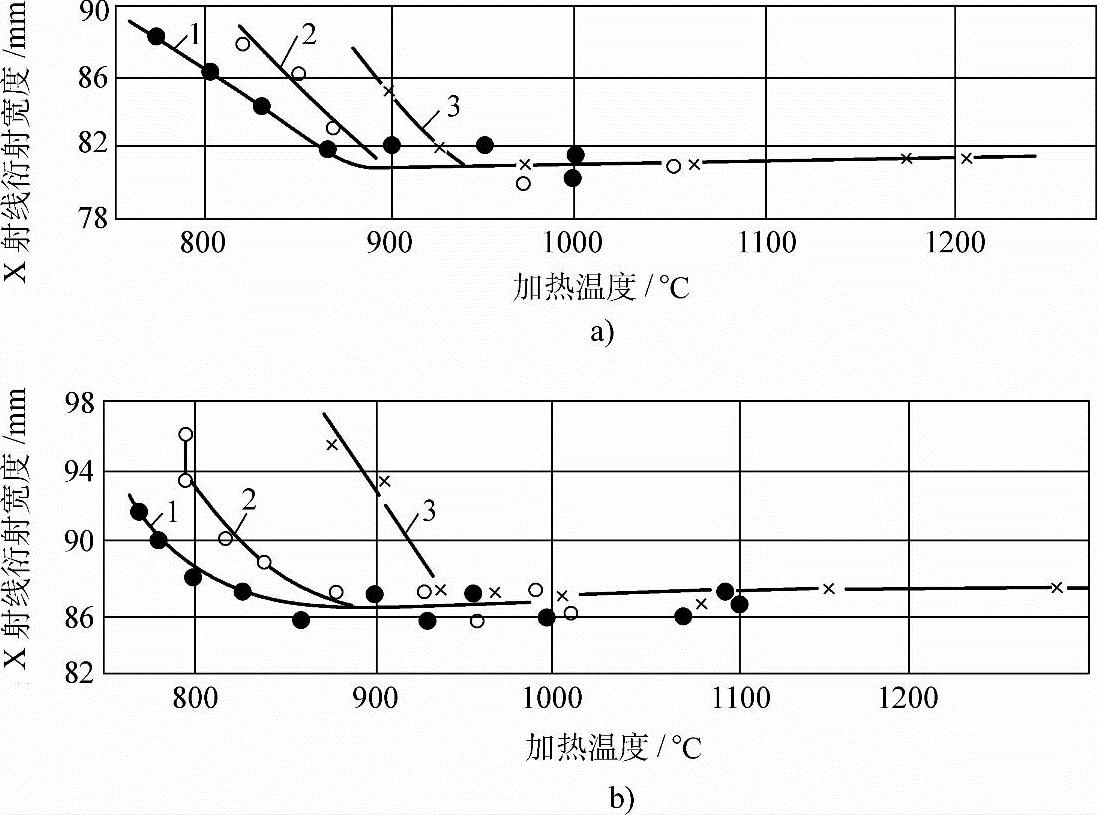

(4)快速加热对钢的奥氏体均匀化的影响 快速加热时奥氏体的形成过程与缓慢加热转变时不同,珠光体到奥氏体的转变不是在恒定温度下完成的,而是在Ac1以上的一个温度区间内完成的。转变温度越低,可能形成的奥氏体的碳浓度越高,随着温度升高,可以形成碳浓度较低的奥氏体。因此,共析钢快速加热时,全部完成铁素体到奥氏体相变后,仍然残留着渗碳体。同样在亚共析钢中,自由铁素体向奥氏体的转变,也随着加热速度的提高,转变温度上升,形成奥氏体的碳浓度降低。图2-9所示为40钢和40Cr钢淬火后马氏体不均匀性与感应加热规范的关系,其中马氏体中碳浓度情况是用X射线方法测定,用X射线衍射宽度来表示马氏体(即奥氏体)中碳浓度的不均匀性。由该图可知,在同样温度下,奥氏体中碳浓度的不均匀性随加热速度的增加而加大,随加热温度的升高,不均匀性减小。

图2-9 马氏体不均匀性与感应加热规范的关系

a)40钢 b)40Cr钢

1—8℃/s 2—200℃/s 3—850℃/s

此外,在快速加热时,材料的原始组织及材料中的合金元素对奥氏体的均匀化影响很大。原始组织越粗大,加热速度越快,奥氏体中碳浓度的不均匀状况越严重。在感应热处理实践中,常常用提高加热温度的方法来获取较均匀的淬火组织。一般合金元素在奥氏体中的扩散速度比碳要慢得多,为达到合金元素的均匀化就需要加热到更高的温度,但这很容易造成过热。因此,一般来说,高合金钢不适于快速加热淬火。

(5)快速加热与晶粒长大的关系 对共析钢、过共析钢的退火、正火和调质状态或亚共析钢的淬火和调质状态的钢进行快速加热时,加热速度越大,初生奥氏体晶粒就越细。而对正火组织的亚共析钢快速加热时,开始只是珠光体部分的奥氏体转变,随着加热速度的增大,初始奥氏体晶粒变细。但是,要使自由铁素体进一步溶解,就必须继续加热。当加热速度很大时,为获得全部奥氏体组织,则必须加热到更高的温度,这样就可能导致奥氏体晶粒的显著长大。综合这两方面因素的结果,对有自由铁素体的亚共析钢来说,为使全部完成奥氏体转变,快速加热时不一定比加热速度较低时的初始晶粒细小。

在快速加热时,为了得到细小晶粒,对于亚共析钢材料必须先进行调质处理,以消除自由铁素体。除了选择合理的预备热处理,保证快速加热必要的原始组织以外,采用本质细晶体钢作为感应加热用钢,以获得细小晶粒度是必要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。