在很多情况下,我们既希望构件有较高的强度(硬度),又希望它的韧性要好,但二者常常是矛盾的,因此,使构件心部保持韧性而表面得到强化成为理想的选择。它可以通过表面淬火等工艺来实现。所谓的表面淬火有两种工艺方法。一是淬火前将工件全部加热,在冷却时使其表面的奥氏体过冷转变为马氏体,而心部的奥氏体由于冷却速度较小只发生珠光体转变,达到表面淬火的目的。这种方法对材料及淬火冷却介质的选择、工艺过程把握要求很高,硬化层深度控制较难,因而工业上较少应用。二是采用特殊的加热方法,使工件表面受热,温度迅速升高,表层被加热到Ac1~Ac3以上的温度,然后急剧冷却,表层被淬硬,而心部受热时温度只到达Ac1以下,甚至未受热,心部不会出现淬火现象,实现表面淬火。后者可选择的热源较广,工艺过程、硬化层深度及质量易于控制,因而成为一类应用非常普遍的表面强化工艺。

根据不同的加热方法,表面淬火主要分为两大类:一类是外热源加热法,包括火焰加热、浴炉加热和电解液加热;另一类是内热源加热法,主要有感应加热和接触电阻加热。表面淬火进行的是局部强化,加热方式与常规的整体加热完全不同,必须特别注意。

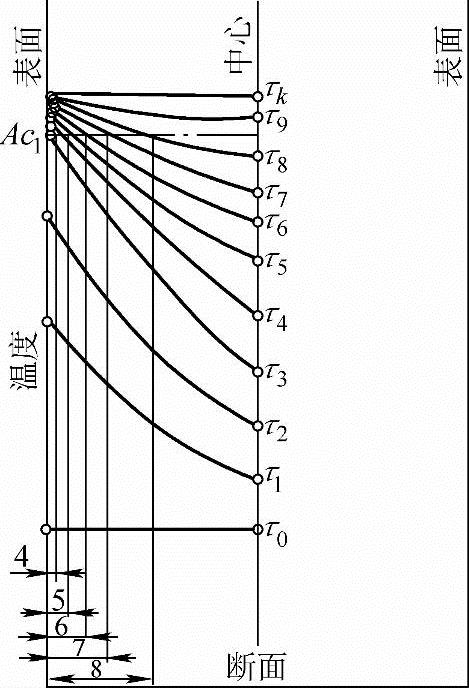

图1-2 外热源加热时工件断面上温度的变化情况

τ0—工件加热开始时刻

τk—工件加热终了时刻

τ1~τ9—工件加热的各阶段(https://www.xing528.com)

4~8—淬火层深度

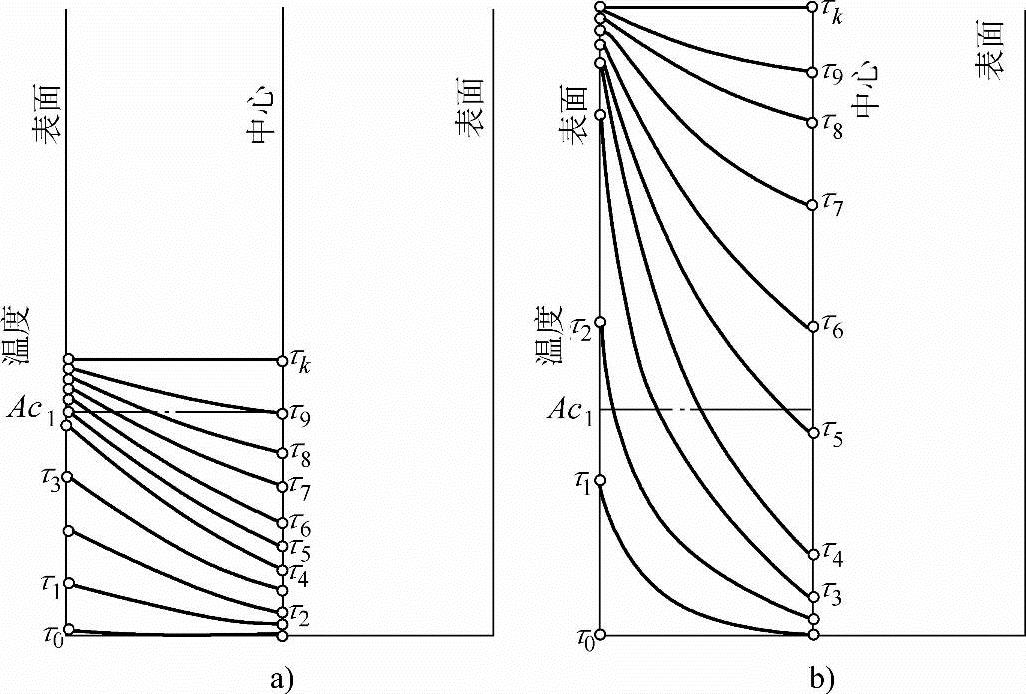

图1-3 不同加热速度下工件断面上温度的变化情况

a)缓慢加热 b)快速加热

外热源加热时工件断面上温度的变化情况如图1-2所示。在加热刚开始的τ0时刻,工件表面和心部的温度均处于室温。在采用外热源开始加热时,外层的加热速度总是高于内层,因此,经过一段时间后,断面上温度按τ1所示的曲线分布,依此类推,在τk时刻工件内外的温度达到均匀,且等于外部加热介质的温度。从图中曲线还可以看出,加热时间越长,工件达到相变点Ac1以上温度的层深越厚(如τ4时Ac1以上的层深等于线段4,τ5时层深等于线段5),因此,可通过改变工件的加热时间获得不同的淬硬层深度。但是,从曲线也可以看到,越接近表面处,曲线靠得越紧,因而通过改变加热时间的方法来控制淬硬层深度比较困难。图1-3所示为不同加热速度下工件断面上温度的变化情况。由图1-3可见,加热速度越快,工件内外的温差越大,近表面处曲线拉得较开,可以比较容易地控制淬硬层的深度。

在内热源加热时,主要是依靠金属对通过电流的阻力实现加热的。当在某种条件下电流通过预定的表层,该层被加热,而其他部位只有通过热传导的方法获得热量并升高其温度。因此,内热源加热表面淬火是通过调节被加热区电流的大小和电流的透入深度来控制淬硬层深度的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。