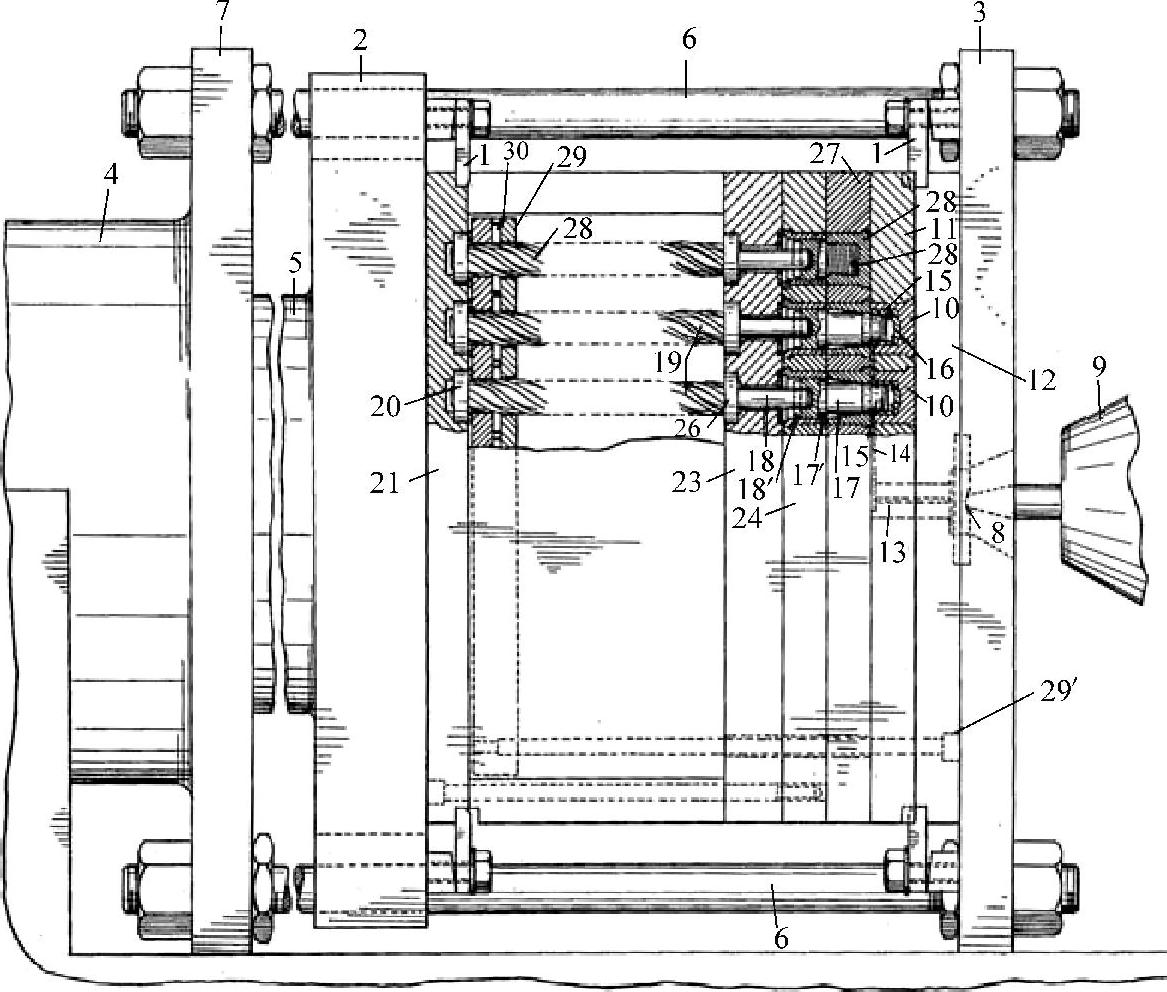

当购买装配件时,将可拆卸型芯并入模具设计就相对简单了,其可以成型螺纹、浅凹、窗口和其他内部特征。然而使用可拆卸型芯的一个问题是,在型芯各部分的交界处成型制品内部会形成熔接痕。根据应用的要求,这些熔接痕会阻碍可拆卸型芯的应用。因此,许多模具设计发明了旋转型芯用于内螺纹的成型和脱模。图13.31所示的设计是一模64腔的模具用于成型螺母[81]。这个模具设计包括型腔16,它是由型腔镶件10和型芯镶件15组成的。每个型芯的背面都有一个支承组件17,其安装在一个从粗螺纹螺杆19伸出的轴18上。这个螺杆轴向位于后固定板21和支承板23之间,并且由轴承20和26径向支承。

图13.31 使用粗螺纹旋转型芯的模具设计

从动销30安装在驱动板29上,并与螺杆19的螺纹相啮合。由于这些销不能旋转,因而当驱动驱动板29时会带动螺杆19旋转,然后带动带螺纹的型芯15旋转。粗螺纹螺杆的设计是有必要的,因为当螺距减小的时候,扭矩和磨损会大大增加。因此螺杆的长度取决于螺杆和从动销之间的摩擦以及成型应用过程中旋转的圈数。

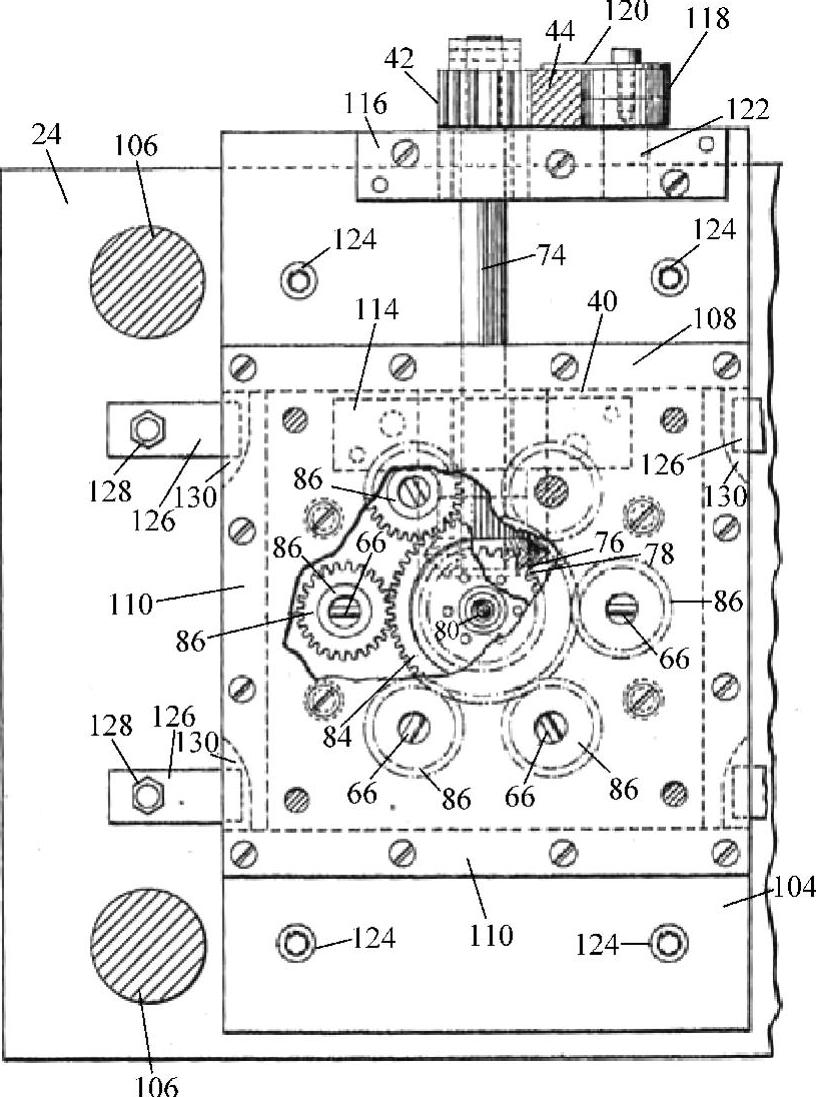

图13.32所示为旋转型芯的另外一种模具设计[82]。在这个模具设计中,中心齿轮84同时驱动多个行星齿轮86,并依次驱动轴88。型芯镶件在图13.32中并没有显示,其用键通过槽66与传动轴联接。存在很多种设计可以使中心齿轮84旋转。在这个设计中,一个小齿轮42连接到轴74,轴74的一端为锥齿轮76。这个锥齿轮76与另外一个锥齿轮78相互啮合,锥齿轮78锁定在中心齿轮84上。在操作中,模具开模的行程会导致:

•齿条44和小齿轮42啮合。

•小齿轮42驱动轴74旋转。

•轴74驱动锥齿轮76旋转。

•锥齿轮76驱动锥齿轮78旋转。(https://www.xing528.com)

•锥齿轮78驱动中心齿轮84旋转。

•中心齿轮84驱动行星齿轮86旋转。

•行星齿轮86驱动轴88旋转。

•轴88通过槽66与键驱动型芯旋转。

这种模具设计与图13.31所示的设计相比有许多优点,也有许多缺点。这种模具设计的最大优点就是利用多个齿轮阶段性地将齿条和小齿轮的驱动与型芯的旋转相分离。因此,在开模过程中它可能会延迟或者设计型芯的旋转以避免先前设计中的与粗螺纹螺杆相关的较大的累积高度。这种模具设计的最大缺点就是大量的、复杂的布局以及大量的齿轮传动。并且,使用行星齿轮需要径向布置型腔,因此为了获得大量的型腔需要大型模具。因此对于型腔数目相对较少但需要高扭矩的模具,采用行星齿轮的设计方案是较好的。

图13.32 使用行星齿轮啮合旋转型芯的模具设计

无论采用这两种设计方案中的哪一种,模具设计者都要保证制品的几何设计能防止成型制品不随型芯旋转。在某些情况下,流道和浇口可以提供足够的力阻止成型制品的旋转。然而,在另外一些情况中,这种方法是不够的,因为脱模力随材料特性、工艺条件、表面粗糙度的变化而变化(第11章中的分析)。因为这些因素的存在,模具设计过程中会利用凹边和非对称特征防止制品的旋转。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。