正如11.3.6节和11.3.7节所讨论的,当有一个或多个侧向分型时,常常应用抽芯或滑移型芯块。如果侧向分型时型腔部分过大,或者制品外部需要一个沿开模方向的横向分型面,则经常采用型腔分离的设计。顾名思义,分瓣型腔就是型腔体滑移分开成两块或多块的模具设计,因此在成型中制品推出阶段,型腔壁可以从制品上分离开。

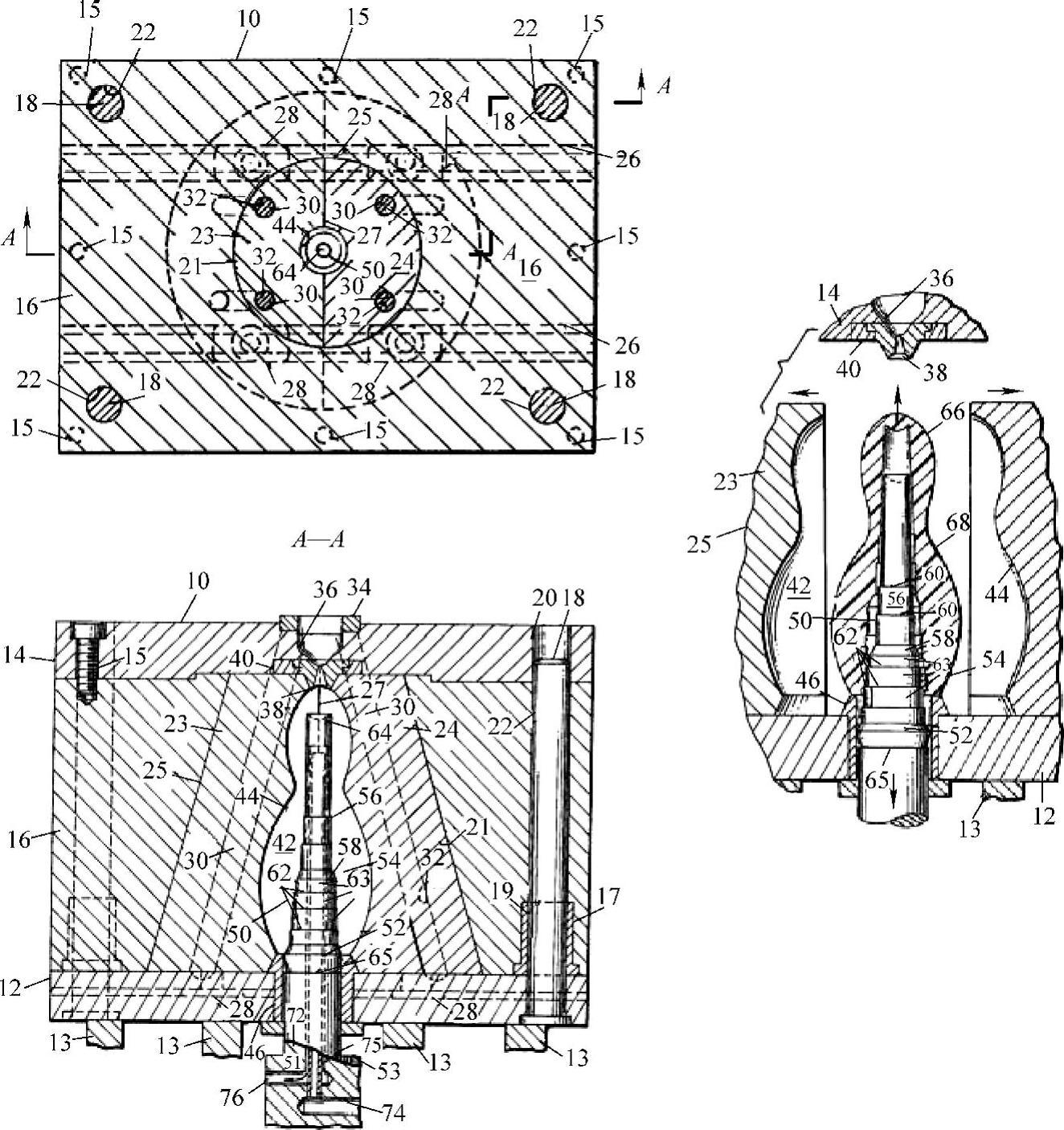

图13.29所示即为一个分瓣型腔成型保龄球瓶的模具设计[79]。模具包括上固定板14、型腔固定板16、支承板12等。分离型腔由两个动型腔组件23和24组成,合模时它们通过型腔固定板16上的圆锥孔21组合在一起。四个细长的斜导柱30定位在上固定板上并伸进两个型腔组件23和24,每个型腔组件由可以沿导轨26滑动的两个导向滑块28定位。

开模时,支承板12从型腔固定板16移开。因斜导柱30固定不动且相对于开模方向倾斜,型腔组件23和24因凸轮作用而分开。最终,在制品66和型腔侧壁44间产生足够的间隙以去除成型制品。

关于这一独特的型腔分离的模具设计,存在一些有意义的问题。第一,在型腔固定板16中有大量的中模。中模的厚度需根据避免型腔侧壁44中产生过大的剪切应力和形变来确定。根据经验,中模厚度约与型腔深度一样,如同12.2.4节的分析。第二,在这一模具设计中,由于组件质量大,移动距离长,成型次数多,磨损可能成为问题。鉴于这一原因,导向滑块应该光滑且必要时易于更换。另外,在支承板12与型腔组件23和24之间应有耐磨板。第三,型芯内部冷却是通过使用带冷却剂入口74和出口76的分散器75来实现的。(https://www.xing528.com)

分瓣型腔模具已设计较长时间,这一设计因其需与分离型腔设计组合使用而未能单独选择使用。这种设计另一个有意义的特性是,在填充阶段需向前驱动型芯杆50以将注射物料压缩成型。在制品较厚侧壁54固化时,这种驱动需补偿体积的收缩量。因此,模具设计包括支承型芯杆轴肩65的支承座46的设计。如图13.29所示,当制品66向型芯杆50收缩时,型芯杆需在开模后缩回以脱离制品。

图13.29 分瓣型腔模具设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。