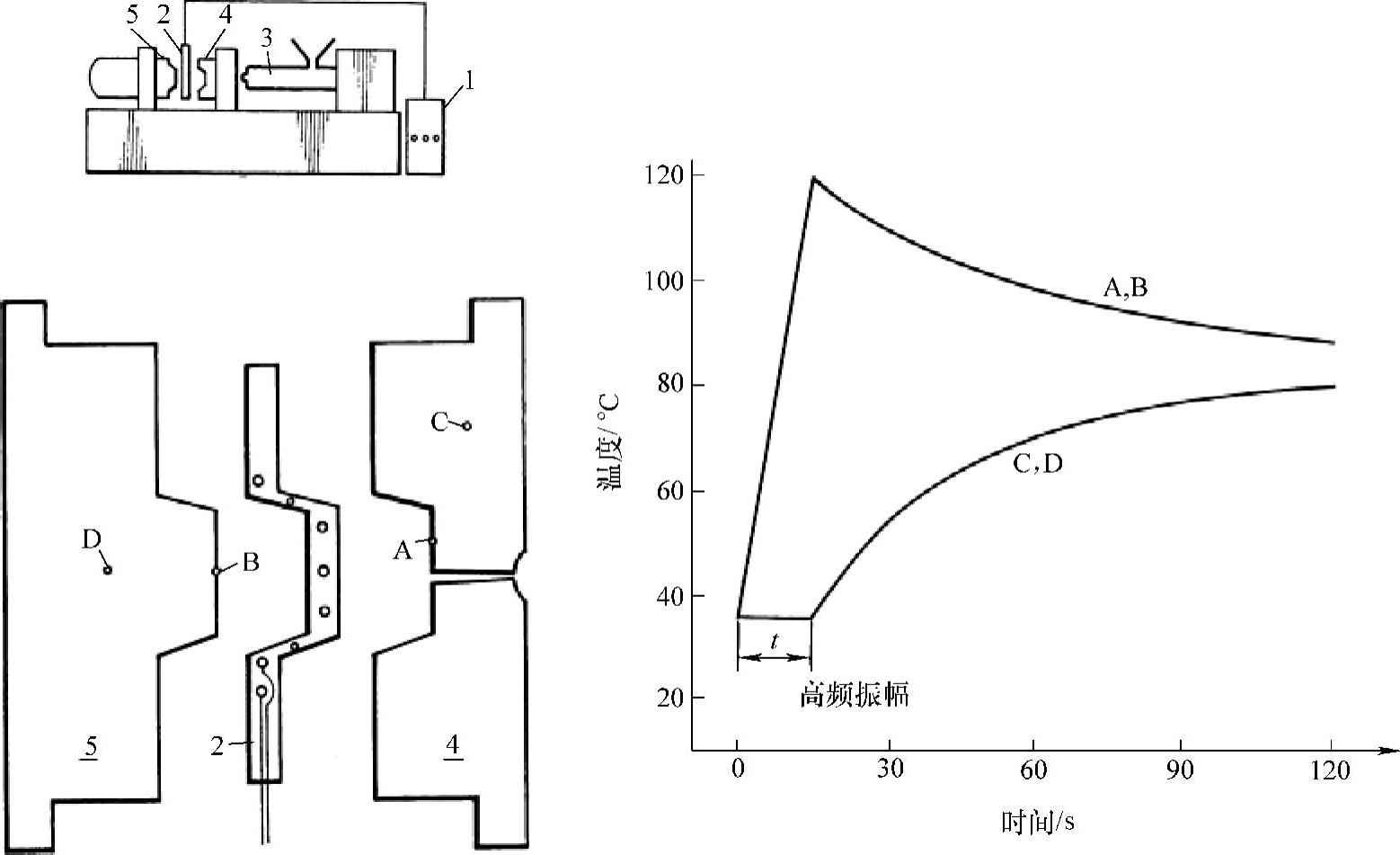

电磁感应加热是另一种在填充模具前对模具壁进行升温的方法。图13.25所示就是一种电磁感应加热模具设计,其用于注射成型表面光泽度好、基本无表面缺陷的复合加强改性的热塑性材料[75]。为了降低能量消耗和缩短加热时间,模具表面只有小部分通过高频电磁感应加热。如图13.25所示,传统的注射成型机3将高聚物熔体运送到由定模部分4和动模部分5组成的模具。

在合模填充前,高频振荡器1产生交变电流,电流通过暂时设置在模具表面或附近的感应线圈(感应器)2。当高频交流电通过感应器2时,在感应器周围产生一个交变电磁场,其在金属内产生涡流。模具金属的电阻使涡流在模具表面产生热。图13.25所示曲线A和B为A和B处由电磁感应加热所引起的模具温度变化曲线;曲线C和D表明的是,开始C和D处没有电磁感应加热,但在后面,注射到型腔中的高聚物熔体的热传递使C和D处的温度升高。

综观前文所讨论的各种模具壁温控制方案,其目的都是寻求一种尽可能快的提升模具表面温度的方法。高频电磁感应加热的加热功率与交流电频率的平方、电流大小的平方和线圈密度的平方成正比,另外还与其他一些因素有关。因此,必须仔细设计感应器以可控的方式局部加热模具表面,避免造成不理想的温度分布。例如,由直径为5mm的铜管制作的感应器,其螺距也应是5mm。而金属模具表面与感应器之间的距离应设定为1cm。试验显示,400Hz的振荡频率在模具表面产生的加热功率是1000W/cm2,那么将模具表面的温度升高50℃需要的时间是10s。

(https://www.xing528.com)

(https://www.xing528.com)

图13.25 电磁感应加热模具设计

与传导加热相比,电磁感应加热提高了加热速率,而且额外增加的模具的复杂性也较小。应用电磁感应加热的主要问题是感应器的设计,特别是感应器的线圈以及它们在模具表面的设置。如果设计不当,加热能力就受到限制。试验[75]表明,加热功率小于100W/cm2的加热器基本不能提高模具表面的温度,从而最终驱动了过载断路器。另一方面,当加热器输出热功率超过10000W/cm2时,模具表面温度因升速太快而难以控制,以致模具表面温度可能分布不均匀,模具表面温差超过50℃时将会产生光泽度不均一、凹痕等缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。