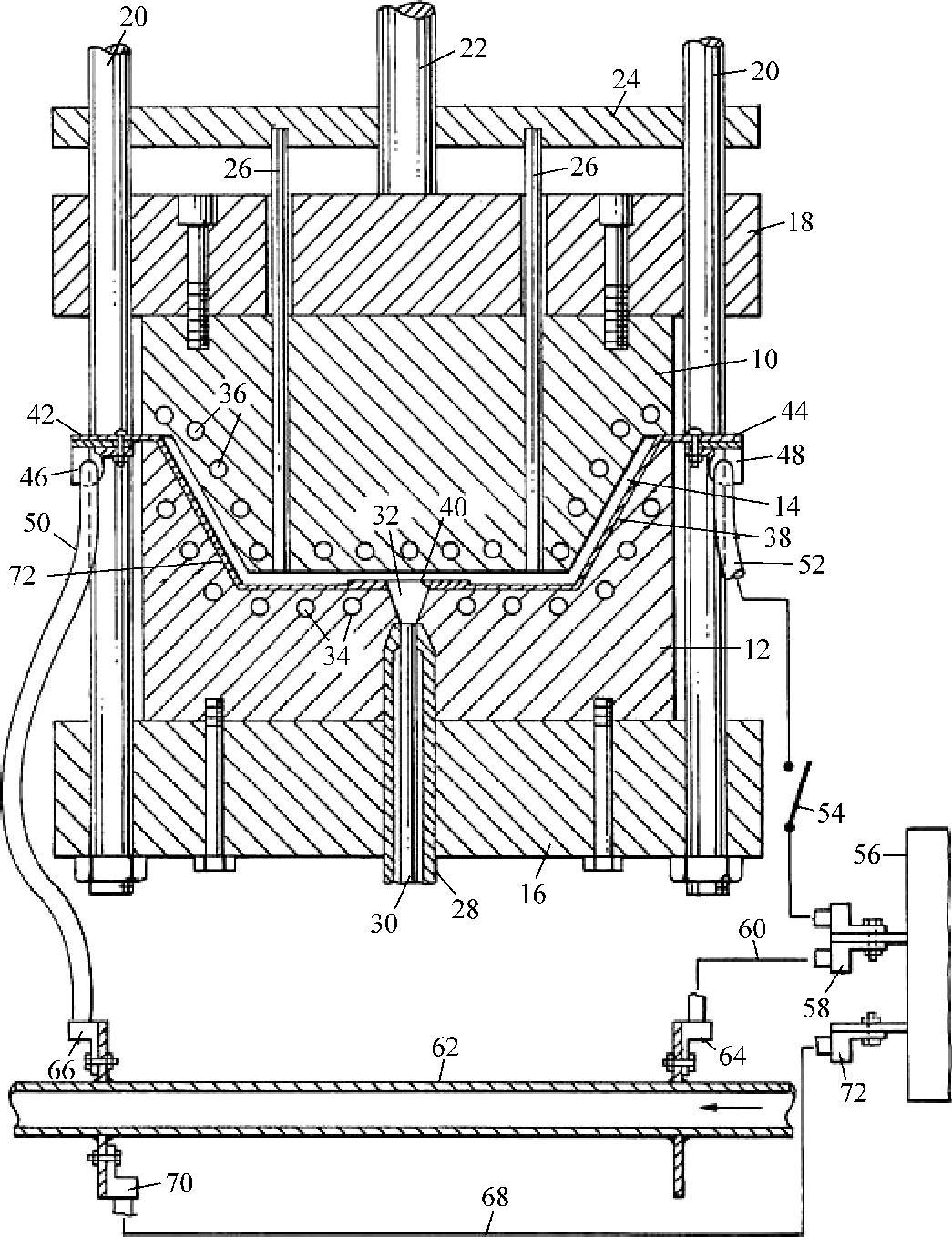

对于模具所需要的大量热量和所用到的冷却系统,另一种控制模具壁温度的方法是在模具表面或附近利用传导加热。图13.24所示即为这样一种设计,其提供一个光滑的表面发泡成型高聚物制品的一侧[73]。和每个传统的模具设计一样,该模具由型腔镶件镶件12和型芯镶件10组成,这两部分包含有网络状的冷却水道34和36。薄金属片38包裹着型腔镶件12的腔体表面。在金属片和型腔镶件间有一薄层氧化物绝缘层。薄金属片38有一开口40用作从浇口32到型腔14运输高聚物熔体的通道。连接到金属片38的电缆附件46和48与低电压、高电流电缆50和52相连。每次成型,通一段较短时间的高电流,然后断开开关54,电源56的电流激增,因此用由加热管62形成的旁路来减少开关处产生的电弧。相对于金属片38,加热管62的电阻很大,所以在接通开关54后,实际上主要形成的是通过金属片38的回路。合上开关54后,电源56的大部分电流通过金属片38。

图13.24 传导加热模具设计

即将合上模具时,合上开关54,一个高电流通过金属片。在这一设计中,金属片(钢板)厚0.2cm,其长和宽分别是30cm和10cm。钢板电阻率是30μΩ·cm,电缆50和52间钢板电阻为450μΩ。这项设计的专利说明书表明,试验中,通过的电流为500A的情况下,0.4s就可以产生200℃的高温。对于设定和计算的电流和电阻,如果驱动电压为0.23V,金属片功耗是113W。给定加热时间0.4s,那么每次成型的能耗是0.013kW·h。相比而言,4.68kg的钢片需要的最小加热能量是0.5MJ,或者说是0.13kW·h。所能提供的和需要的加热能量间存在一个很大的差距。(https://www.xing528.com)

进一步分析加热所需要的能量,一般典型的注射制品的比热容是2000J/(kg·℃),厚度为3mm,物料熔融的温度是240℃,推出时制品的温度是100℃,成型周期为30s。在这种情况下,ABS熔体对模具的传热速率是28kW/m2。由于冷却水道布置在模具的两侧,冷却水道的冷却速率约为1.4W/cm2。因此,在加热板温度开始显著上升前,30cm×10cm的加热板需提供比冷却水道带走的能量至少多420W的能量。

显然,传导加热要求加热器提供的热能密度超过250W/cm2。这样一个加热器,如果布置在型腔表面,可以在6s将一个30cm×10cm×0.2cm的钢板表面温度升至200℃。已做过将高功率、薄膜式加热器直接设置在型腔表面的尝试[74]。然而,将传导加热器设置在模具内的努力并没有获得广泛的成功,至少存在下面三个原因。第一,高聚物熔体对加热器作用一个高的循环压力,其将使加热器产生疲劳破坏。第二,合理布置加热器、型腔和冷却水道以满足模具壁温均匀、外形美观、尺寸小,存在一定的困难。第三,加热器位于型腔和冷却水道之间,使得冷却时传热速率低,从而延长了冷却时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。