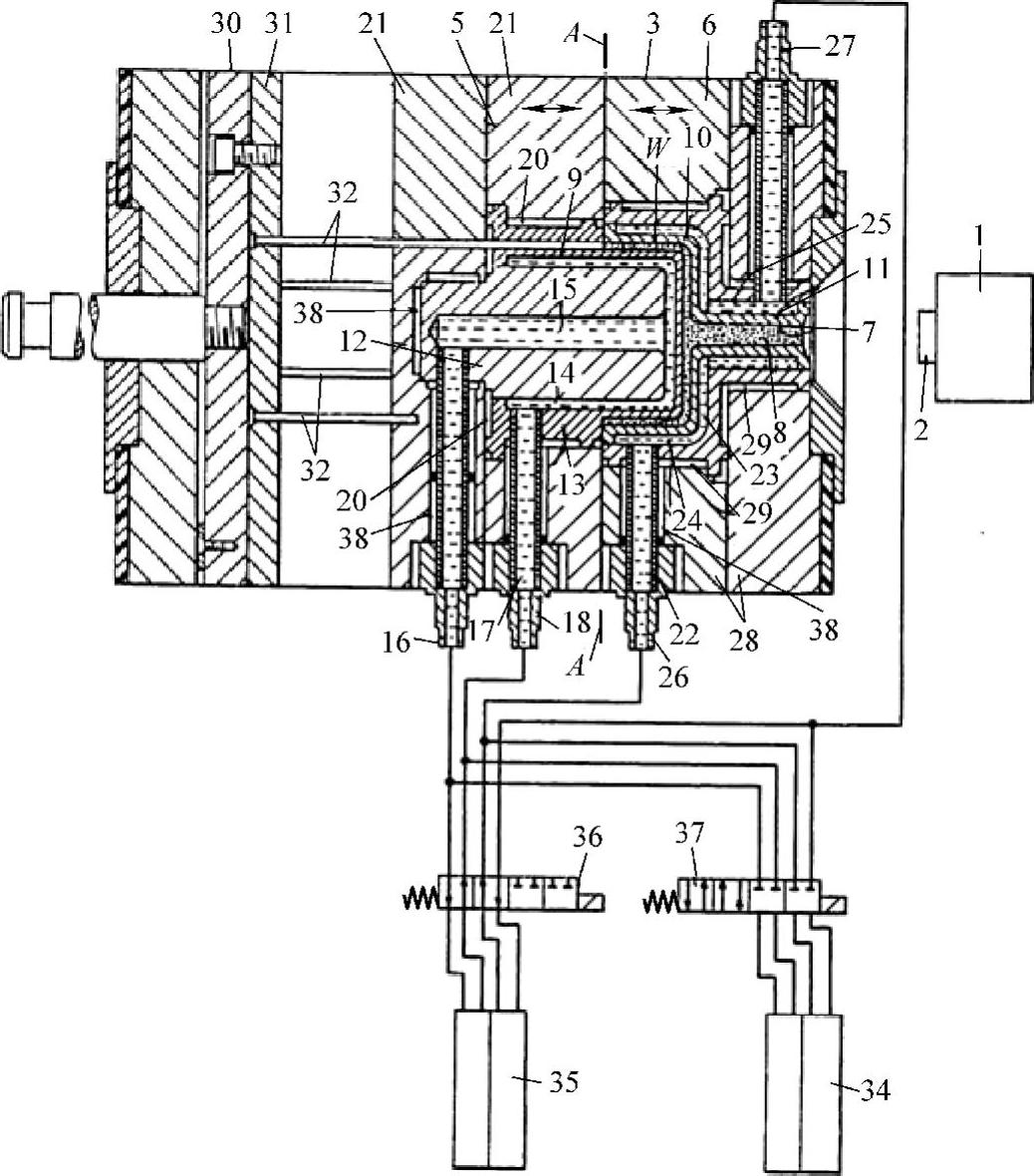

控制模具壁温度的一种方法是用一套或多套冷却水道来迅速加热或冷却模具,图13.23所示就为这样一种模具设计,当成型高度敏感的塑料材料或成型的制品壁非常薄时,其可以满足很小的公差要求[72]。在这一设计中,型腔7由型腔镶件10和型芯镶件9构成。型芯镶件应设计得尽量薄,并围绕内型芯12以提供通道14用于循环温度控制流体。型腔镶件10与型腔板28和外层镶件29配合共同形成通道24和25。

图13.23 脉冲冷却模具设计(https://www.xing528.com)

在工作过程中,两分开流体通过一个加热装置35和一个冷却装置34分别进行温度控制。使用两种分别控制的冷、热流体与单个流体既需要加热又需要冷却相比,节约了成本和时间。注射高聚物熔体前,控制阀36和37放出热的流体从入口18通过通道14和15经过型芯,然后从出口16出来。一个类似的型腔加热回路由元件26、22、25和27构成。镶件9和10的温度高于高聚物熔体的固化温度时,将高聚物熔体注射到型腔7。然后驱动控制阀将冷却流体从冷却装置34通过前面用于加热的相同的通道引入。

这一模具设计的成功很大程度上取决于减少模具用钢的量以及用于成型和冷却型腔壁的冷却流体。显然,要满足这些决定因素需要减小模具镶件的厚度、冷却通道的长度和模具元件间的热传递。在图13.23所示设计中,空气隙20、29和38可以减少大量的热传递,所以改进了热效率和模具的动态性能;在合模板上部和背部使用绝热片(不需要很多)可以减少型腔向定模板的热传递。然而,型腔和模具元件所必需的结构使得相关模具元件较大,其需要先加热后冷却,这严重限制了热的动态响应速率。例如,100kg的P20板加热到100℃,然后冷却,最少需要10MJ[2乘以比热容500J/(kg·℃)和质量100kg,再乘以温差100℃]或3kW·h的能量。以1kW·h电能0.10美元计算,每个成型周期用于加热和冷却的能量成本就是0.30美元。因此,除了要求苛刻的成型应用外,脉冲冷却并不常用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。