当高聚物以很高的压力注射到型腔中时,需要很大的锁模力来保持模具关闭以防止熔体流出型腔。因为锁模力与型腔的投影面积成比例,所以随着经过分型面型腔的个数的增加,锁模力也成比例地增大。然而,如果将型腔一个叠在另一个之上,那么用于锁紧一套型腔的锁模力就可以用于锁紧任何套叠布置的型腔。

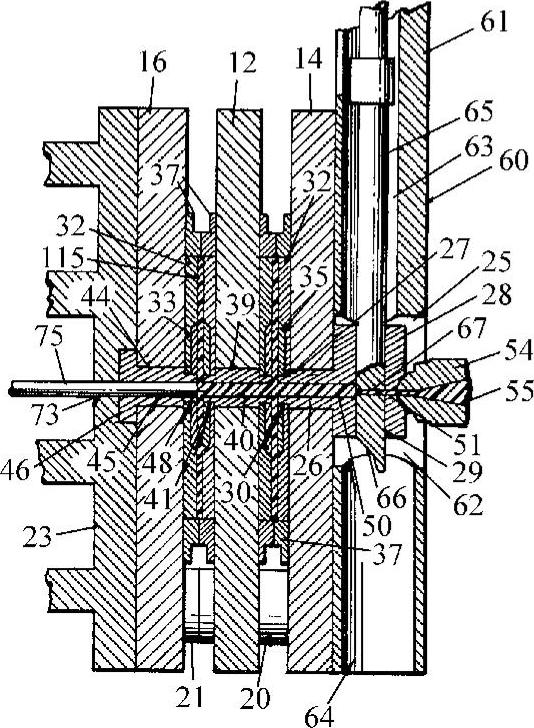

图13.17所示为一种叠层模具设计,其用与一般情况下成型一张乙烯基唱片相同的锁模力和成型周期成型两张乙烯基唱片[63]。在这一设计中,在内模板12与两外模板14和16之间有两套压模。内模板12由支座20导向。熔体从注射机的喷嘴54经过延长的流道40流到成型唱片的两个型腔。物料固化后,驱动熔体关闭棒65,用关闭阀66密封浇口进口51。这一动作也同时将流道40与槽管64相连接,因此流道40的固化物料通过驱动流道敲击棒75可以从制品中移去。退回浇口中的流道敲击棒,打开模具,推出成型的唱片。

图13.17 早期的叠层模具设计(https://www.xing528.com)

图13.17所示的模具设计存在两个缺陷。第一,叠层模具成型时也成型延长的流道,其产生很多废料。第二,因为熔体到左侧型腔流道的距离长,所以流到两型腔的熔体不平衡。在现代叠层模具设计中,使用热流道将存在的两个缺陷都解决了,图13.18所示就为这样一种模具[64]。这一设计中,在中间移动板56所在的两个相对的分型面62和64上布置有两个型腔60。热歧管65通过流道70和随后的分支管将高聚物熔体运送到型腔。该设计利用两个单独的阀式浇口,将熔体从注射机喷嘴17穿过分型面62,运输到热歧管65。在成型过程的填充阶段,驱动装置50和54退回阀销24以将熔体从喷嘴运输到歧管。而在塑化、冷却和模具准备下一次的成型的过程中,阀销将密封浇注系统。

虽然上述设计增加了模具的尺寸和复杂性,但其能使两套型腔的成型与一套型腔的成型有相同的成型周期和锁模力。另外,流到两个型腔的流体完全一样,而且使用了热流道浇注系统,在此也就没有物料浪费。这种形式的叠层模具设计,能明显降低成本,现在比较常用的叠层模具有两层、三层和四层型腔。显然,需要仔细平衡叠层模具设计潜在的工艺成本节约与投资、维修、制品变色、叠层模高度和注射容积间的关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。