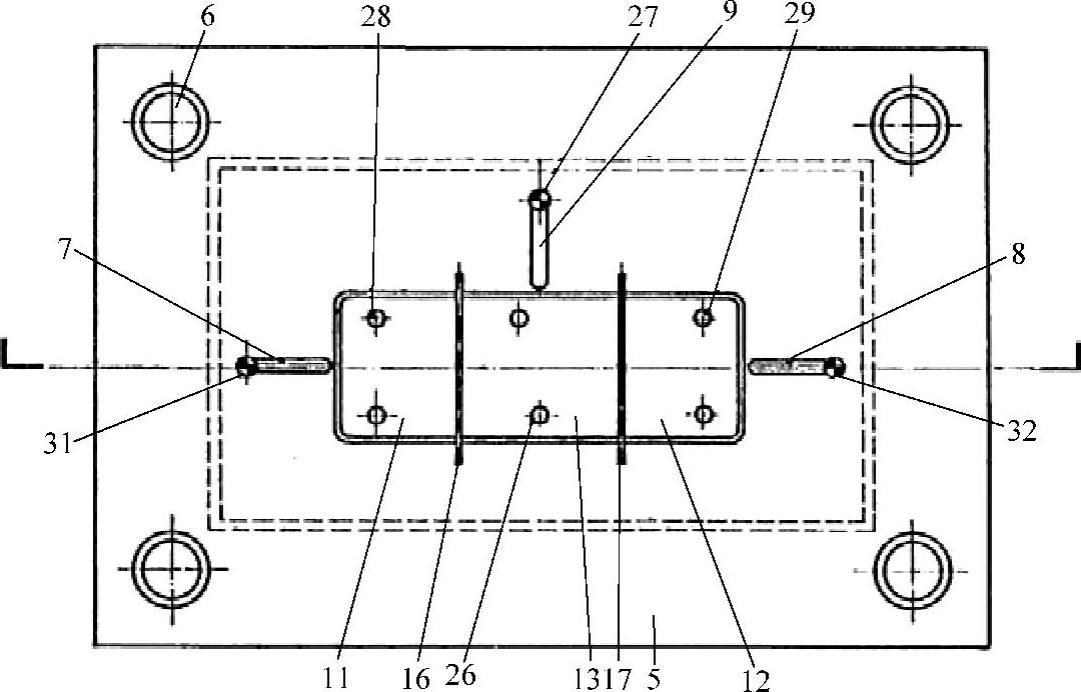

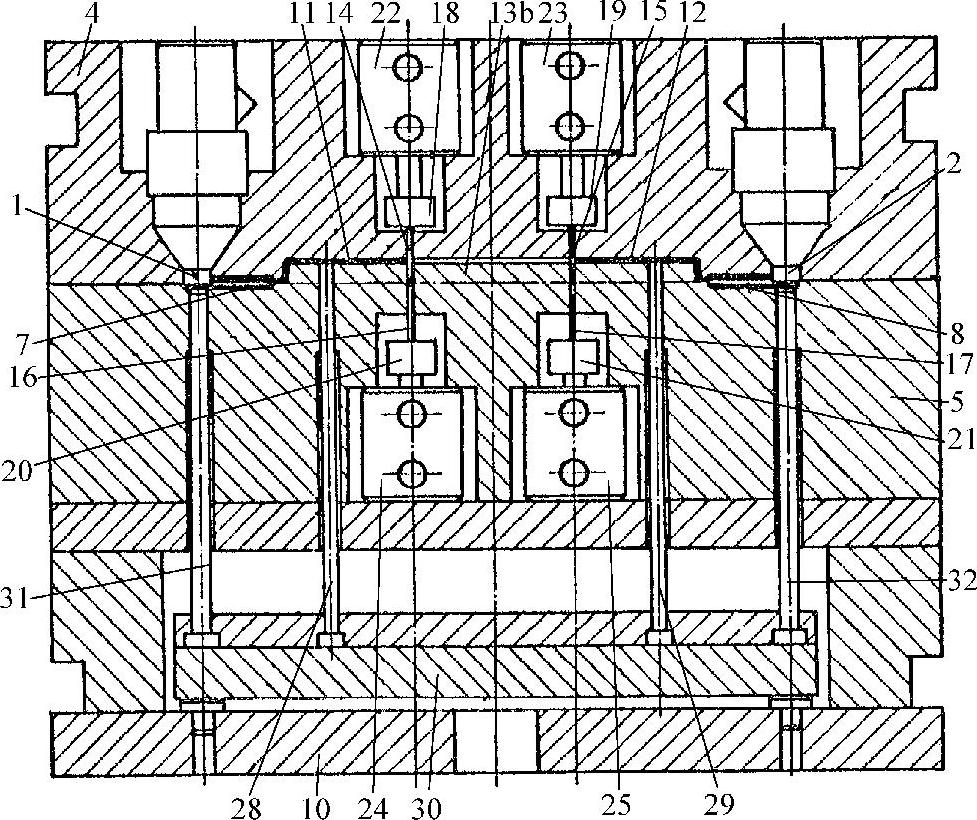

退型芯注射成型是一种多重注射成型工艺,在退型芯注射成型中,模具的一部分,一般是型芯,移动以形成另一个型腔从而将另一种高聚物熔体注射进来,与先成型的高聚物相连。图13.12和图13.13所示分别为一种退型芯模具的俯视图和剖视图,其用于制造车辆前部探照灯或尾部指示灯[58]。这一应用中成型的部分可能有三种颜色,如红色、透明色和琥珀色。模具由上半模部分4和下半模部分5组成,并由它们形成型腔。型腔由四个叶片14、15、16和17分成三个不同部分11、12和13,每个叶片各自由分别与圆柱22、23、24和25构成整体的活塞18、19、20和21驱动。每个型腔通过流道7、8和9填充高聚物熔体。

在成型过程中,模具和叶片都闭合以将型腔隔离成不同部分,所以不同的物料可以顺序注射。为了缩短成型周期,同时从喷嘴1和2通过流道7和8将高聚物熔体注射到型腔11和12中较适宜。一旦所有物料充分固化,驱动圆柱使叶片14、15、16和17退回。第三种物料通过流道9注射到型腔的第三区域13。这种成型方法可以生产由多种物料组成的制品而不需要打开模具。

图13.12 退型芯模具俯视图

(https://www.xing528.com)

(https://www.xing528.com)

图13.13 退型芯模具剖视图

关于退型芯注射成型模具设计需要注意两条。第一,可以设计一个模具,其只利用一侧的叶片16和17,从而减小了模具的尺寸和复杂程度。实际上,考虑强度原因一个较为合理的设计是用一侧的叶片与型腔对面的槽进行互锁。然而,图13.12和图13.13所示设计的可能原因是模具两侧叶片的后退为在模具的上半部分4和下半部分5间成型凸出的筋条提供了一种方法。不管怎样,应进行结构分析以确保叶片足够厚,从而避免型腔的厚度和熔体压力在叶片中形成过大的剪切应力和弯曲应力。

第二条应该注意的是单个中心型芯两侧都使用叶片,这样型芯就可以撤回。具有可选择性的模具设计能避免通过使图13.13所示的整个中心部分13b成为一个单一被驱动的元件来共同使用所有叶片。在这种具有可选择性的设计中,中心部分13b在合模处之上较靠前的位置,关闭图13.12中型腔区域13防止熔体进入,同前面的设计一样,由叶片14、15、16和17提供相同的有效型腔侧壁。在左侧和右侧区域11和12填充完高聚物后,中心部分13b能缩回,型腔区域13通过流道9填充第三种高聚物。似乎这种具有可选择性的设计需要极其高的驱动力,因为中心部分13b的很大的凸起区域上作用有熔体压力。然而,在成型区域11和12时,中心部分没有受明显的压力,所以情况并不是这样,而且在退回中心部分13b时作用的很高的熔体压力可以通过台肩或其他模具组件来承受。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。