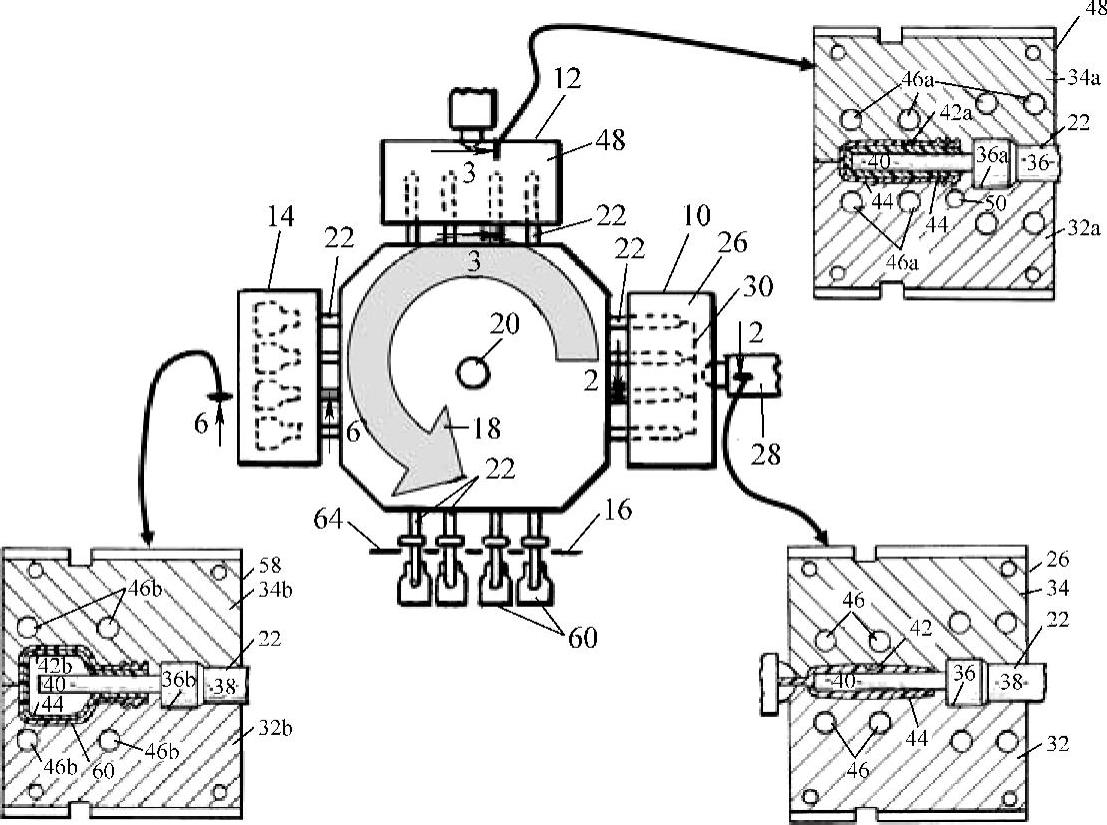

图13.10所示为两层注吹成型,其用于成型双层制品[56]。根据制品的用途,制品内层和外层可分别选用不同的材料。例如,内层44的材料可能是抗化学反应的容器材料,而外层44′可能是强度比内层材料高的材料。在这一设计中,注射成型系统包括第一注射工位10、第二注射工位12、吹塑工位14和脱模工位16。

这个系统有一个具有四个面的分度头18。一系列芯棒22分别从分度头的四个面伸出。分度头围绕中心轴20间歇性旋转来顺序分度各组芯棒到不同的工位。根据其构造,这一设计被称为四工位机器。

在第一注射工位10,高聚物熔体从注射单元28通过流道系统30注射到模具26中。注射模具的型腔由下端固定部分32和上端移动部分34构成。当这些模具部分靠近时,各芯棒22伸入到型腔中。每个芯棒的颈部38由有开口36的壁紧固。高聚物熔体从芯棒顶部的开口处注射到型腔中,流到芯棒周围,形成型坯44。在高聚物熔体流到型腔中时,熔体要散失一部分热到模具26和芯棒22。如9.3.5.5节分析,因为芯棒是细长的,且有较大的热阻,因此型坯的最高温度发生在靠近浇口和流道30处的芯棒的末端。

图13.10 两层注吹成型(https://www.xing528.com)

在第一工位10成型型坯后,模具26打开,通过分度头的上升运动使芯棒22提升离开下半部分32中的型腔。分度头沿逆时针方向旋转90°,将带有型坯44的芯棒插入到第二注射成型工位12的注射模具48的下端部分。在颈部38处第二注射模具关闭以形成型腔42a,其横截面比第一成型工位相应型腔42的横截面大。

正如前面所提到的,前一型坯40的端部温度很高,所以非常容易变形。如果型坯的第二层从同一浇口流入,物料直接的冲击和高的流速会将前一型坯部分或全部从芯棒上冲刷下来,从而降低了制品的质量。鉴于此,第二层物料44从支管50处一个单独的流道来填充型腔42。高聚物熔体围着第一层流动来形成两层型坯。

然后第二模具打开,通过分度头的运动使芯棒至吹塑模具58处从而处于吹塑工位14。吹塑模具固定住薄片型坯的颈部。型腔42b为薄片吹塑成型的预期制品的形状。然后吹塑完全胀大两层型坯60。吹塑制品60下一步进入脱模工位16,脱模板64将制品60推下芯棒22。随着分度头的继续旋转,芯棒进入第一成型工位来开始下一成型周期。

这一模具设计有三个优点。第一,第二层物料的流动冲刷掉了由芯棒顶部浇口形成的熔接痕。第二,通过使第二层物料浇注口远离第一层物料最热部分来成型第一层的设计缩短了成型周期。第三,第一层物料黏度的增大使得第一层可以成型得更薄,从而降低了成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。