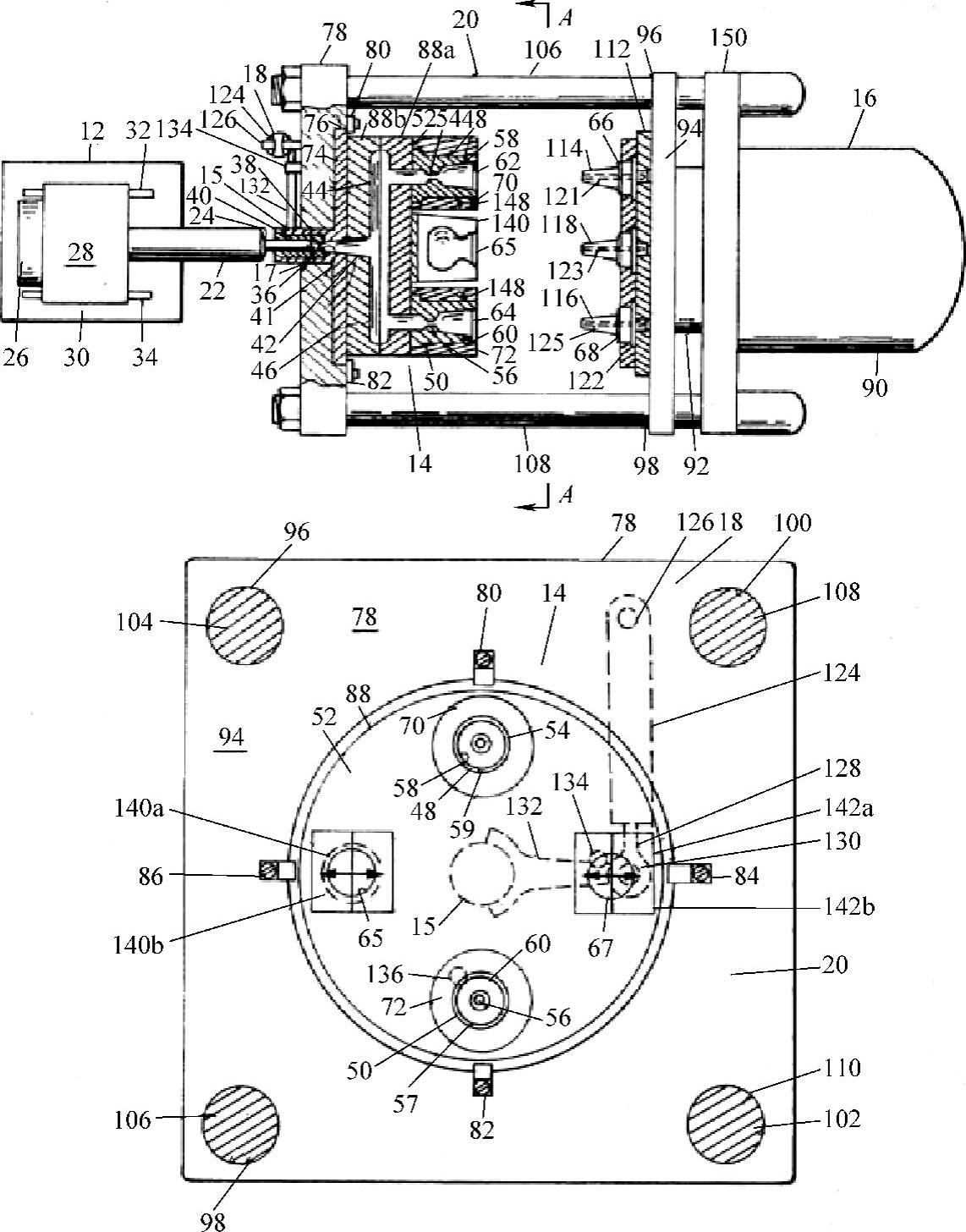

图13.9所示为一种注吹成型模具[55]。其设计包括两个注射模具48和50,它们安置在离轴向主浇口等径向距离的位置。每个注射模具都包括浇口54和56、注射成型型腔58和60以及其他常见模具元件。图示模具还包括两套分离型腔吹塑模具140a、b和142a、b,所以侧向分型的制品膨胀后可以迅速被推出。这两套注吹成型模具在旋转盘直径方向上等半径对称布置,如同注射模具48和50的布置一样。四个模具相互之间相隔90°。型芯与型腔一样安放在等半径距离上,所以合模时四个型芯能同时对应四个型腔。

一个歧管将熔体从成型机的喷嘴输送到多个型腔。液压驱动缸124驱动歧管旋转装置18在两正交位置间摆动,液压驱动缸124的一端通过销126连接到支承板78。活塞128的连接叉130的一端与曲柄132枢轴连接,曲柄通过螺钉或其他紧固方法固定于歧管轴15的圆周面上。阻件134和136固定于支承板上,用以防止曲柄臂的夹角超过90o。这样设计是为了确保型芯114和116与型腔58和60对准,而其余两个型芯与注吹型腔65和67对准。

在成型过程中,机器将型芯和型腔夹紧。成型机的注射单元将高聚物熔体通过主浇口42和歧管14上的流道44和46注射到型腔58和60中,在这里成型出吹塑成型要用的型坯。之后,合模装置运动以使型芯将热型坯带出型腔。然后歧管装置旋转90°使型坯与注吹模具的型腔对齐。这时机器合模,并将压缩空气通过型坯上的孔注射到型坯中使型坯胀大来成型吹塑制品,而注射单元充模来准备下一组型坯。开模过程中,吹塑模具打开,推出成型的制品。

这种模具设计使用了旋转的型腔和往复运动的型芯。一种改进的方法是应用一套固定的型腔和一套可旋转运动和往复运动的型芯。两种设计方案通过改进传统成型机器,都可以提供一种既紧密又经济的注吹成型方法。也可以通过分析填充过程来设计合适的流道系统和型腔,通过对冷却的分析来控制热型坯的温度,通过结构分析来减小注射模具和吹塑模具的尺寸和所受到的应力。(https://www.xing528.com)

图13.9 带有旋转型腔和往复型芯的注吹成型模具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。