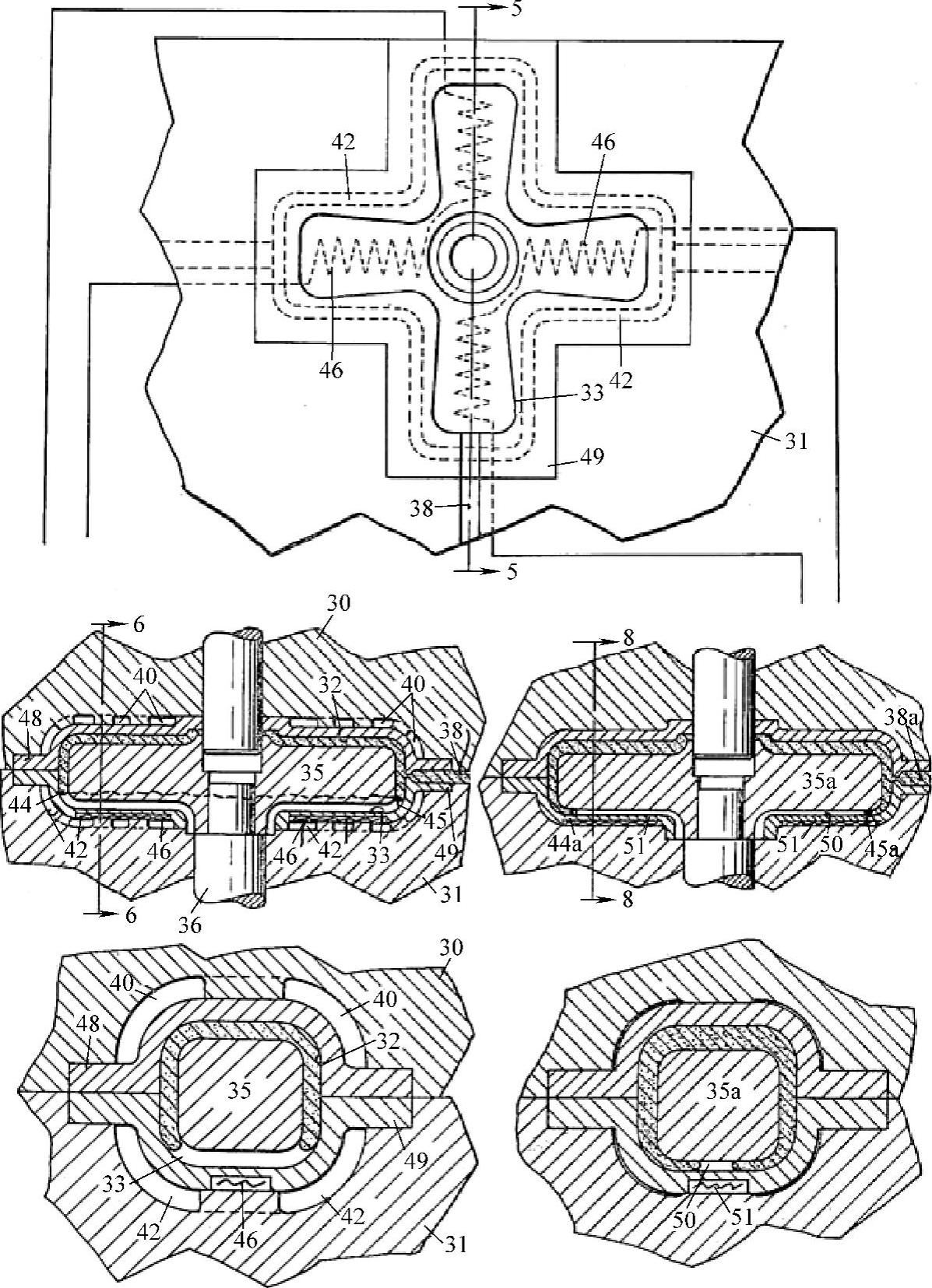

图13.7所示为另一个镶件注射成型的例子[53],主要用于生产水龙头所用镶件周围熔接痕的控制与改进。该模具设计中,由组成模具的带凹槽32和33的两大部分30和31形成模具的型腔。插入件35通过两个反向的销钉36来固定。合模后充模前,在嵌入件35与模具两半模30和31之间的型腔壁厚大致均匀。在这一模具设计中,模具壁温通过控制流经流道40和42的流体的流动来局部控制。不同的流体,例如水、油或蒸汽,以不同的温度提供给模具的不同部分。

在成型过程中,高聚物熔体通过浇口38以极小的阻力进入型腔中。在熔体进入型腔的过程中,其会分成两分流44和45流到镶件周围。在图13.7中,控制模具下半模上凹槽33处的温度比上半模上凹槽32处的温度低。结果是,上面的熔体分流44比下面的熔体分流45流动速度要快。考虑到在成型应用中美观的重要性,通过指定每个区域模具壁温的不同来调节熔体流速和熔接痕50。另外,用一个加热元件46来局部加热模具壁以使其温度高于物料的玻璃化温度,从而使熔接痕处物料熔化再熔合来确保制品的美观要求和结构性能要求。

这一多重温度控制通道的设计较先进,特别是自1973年这一专利应用领域确定之后。为了促进冷却通道的应用,凹槽32和33直接由安置在模具两半模30和31形成的型腔里的两模板48和49来形成。这一设计与图9.16中挡板的设计相似,其冷却水道设计在型芯的后表面处。第9章和第12章所述的冷却系统的结构分析可以用来确定冷却水通道的水力直径和分布,以及为了避免产生过大应力所需要板块的数量。局部电阻加热元件46将在13.7.1节中详细讨论。(https://www.xing528.com)

图13.7 带模温控制的镶件注射成型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。