气体和水都是流体,所以认为气体辅助成型和水辅助成型都是流体辅助成型。而这些流体是注射到第一种材料内部的,所以也认为所有流体辅助成型是共注射成型。与传统的高聚物熔体的共注射成型相比,流体辅助成型有两个特点。第一,相对于先注射的高聚物熔体,后注射的流体(例如氮气或水)黏度较小,从而其沿流道流动的压力也较低,这使得填充到先注射到模具中的高聚物熔体中的传送压力较为合适。第二,最后辅助流体将从制品中除去,所以制品是中空的。对于较合理的模具设计,流体辅助成型会提高强度,减小重量,以及与传统的模具或共注射成型模具相比缩短了成型周期。

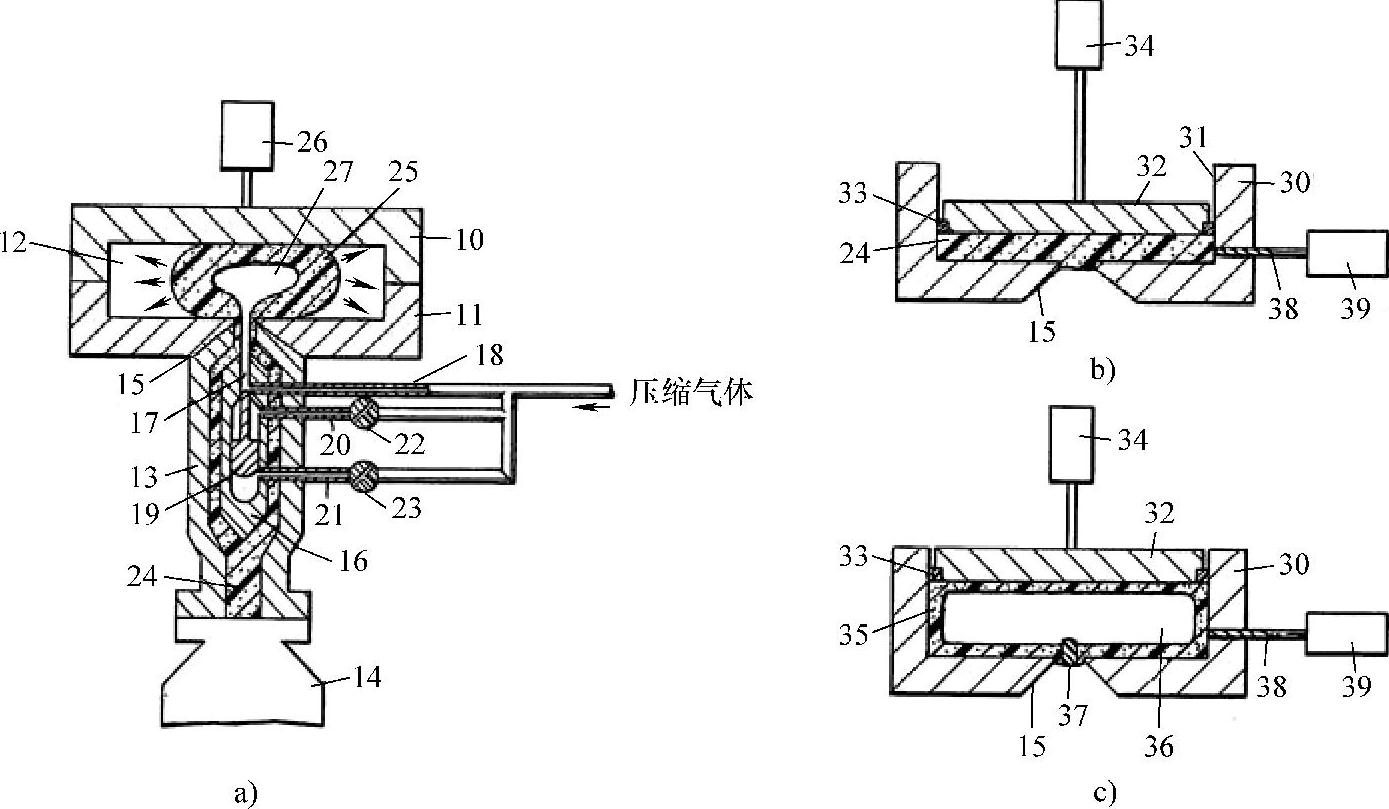

流体辅助成型是一种较古老的改进的吹塑成型工艺[46]。图13.4所示为两种不同的注射解压的现代气体辅助工艺[47]。在第一种方法中,两模具部分10和11形成型腔12,高聚物熔体流入其中。成型机的喷嘴13有一个带滑阀19的内芯16,阀的驱动是靠从通过三通阀22和23的气体通道20和21交替引进的压缩气体。在工艺过程的开始,高聚物熔体24通过喷嘴13进入到型腔,同时,滑阀19阻塞气体进入管18,压缩气体通过气体通道21、减压气体通过气体通道20。当型腔部分填充后,气体通道20加压而气体通道21减压。这一过程中滑阀位置如图所示以确保气体进入管18打开,压缩气体进入到型腔。一旦气体注射进入型腔,滑阀将阻止高聚物流体流入。制品冷却后,开模使浇口打开,一部分压缩气体释放到大气中。

图13.4中也表示了第二种方法,其不是注射压缩气体,而是注射减压气体来形成一个具有大腔的中空制品。在这一设计中,高聚物熔体流入模具部分30和32形成的型腔中。这些模具部分有一些细节图中没有显示,如最初高聚物熔体完全填充型腔形成的凸台。这时压缩气体注射到型腔中较厚的部分。同时,型芯32沿模具部分30后退以扩大型腔。在这一方法中,制品会具有很大的内部间隙(比如50mm),从而使制品外表面保留有较好的性能。

图13.4 注射减压气体辅助工艺(https://www.xing528.com)

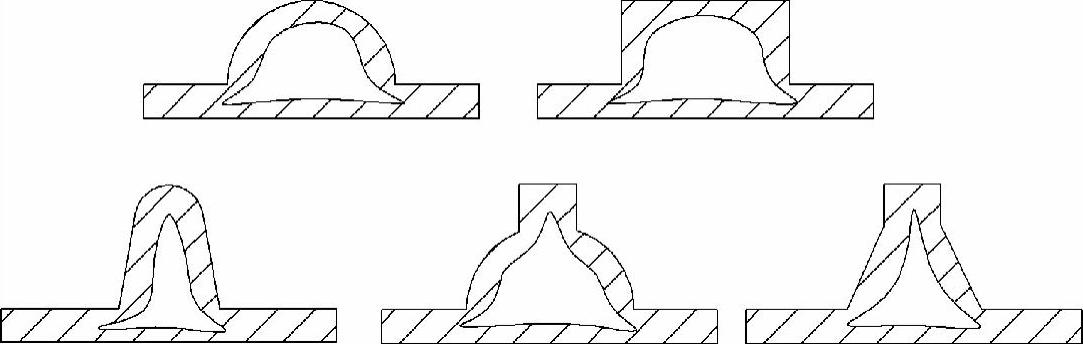

流体辅助成型模具的设计者需要对注射成型和共注射成型的模具相当熟悉。特别的,模具设计者需要考虑注射气体或水的位置。如图13.4所示,喷嘴和型腔是常要考虑的位置。重要的是,模具设计者必须仔细设计模具使其有合理的流道以使气体或水能较顺畅地进入到型腔。在许多模具设计中,型腔壁厚度尽可能均匀从而避免不均匀冷却和收缩。然而,这样的模具设计对流体辅助成型的模具并不是有效的,原因是气体或水在均匀壁厚的型腔中从任意方向渗透,因此减弱了成型能力而没有明显减小制品质量。因此,如图13.5所示的厚流道壁常用来辅助引导气体或水通入到型腔中[48],所有气体通道展现出的渗透程度不一样。总而言之,期望尽量得到使制品壁厚均匀的气体通道,从而得到必要的流体流动和制品刚度。出于这一原因,图13.5中右上图所示的结构是最差的。由于其他流道充满流体,冷却和收缩相对均匀而不会延长成型周期。

图13.5 流体辅助成型的流道

最近水辅助成型似乎重新引起人们的兴趣[49,50]。与气体辅助成型相比,水辅助成型至少有三个优点。第一,水具有较高的热容,所以与气体辅助成型相比能缩短成型周期。事实上,在一些水辅助成型中,流道设计成有几个入口和出口,因此水可以在制品中循环从而通过热对流明显地减少热量传递的损失。第二,相对于气体来说,水是不可压缩的,因此可以在型腔中为熔体提供较高的压力而比气体需要的能量少,且比气体安全。第三,水辅助成型的制品,其内表面更加均匀和光滑。水辅助成型也有两个明显的缺点。第一,水必须从制品内部除去,已经研发了各种各样的方法在开模前就将水从制品中除去[51]。第二,在成型过程中使用水将增大湿度和模具的腐蚀,所以推荐使用耐腐蚀的模具材料SS420。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。