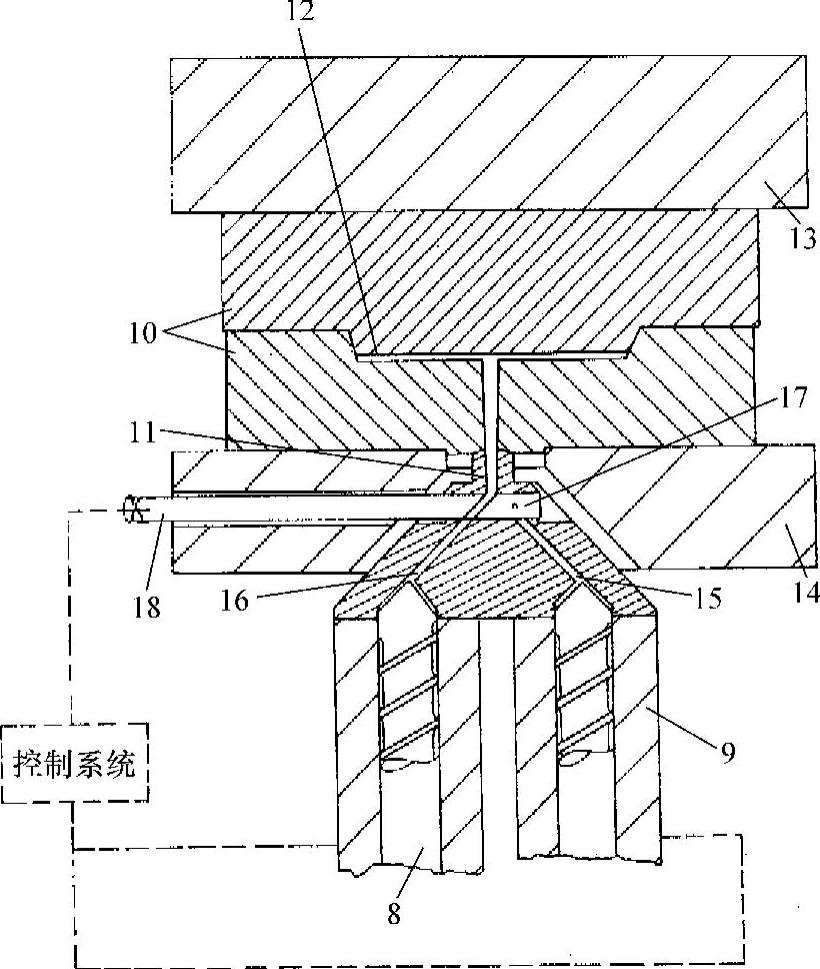

【摘要】:对于大多数制品,共注射成型模具的设计与传统模具设计相似。许多传统的模具可以成功应用于共注射成型工艺,因为共注射成型机械大多与成型机结合而不仅是模具本身。在许多共注射成型应用中,模具都能成功适用,因为模具设计适用于更多不同黏度的物料。对于多层结构共注射成型,合理的方法是制作一种“可变材料”,其在两种物料层厚不同时具有不同的性能。图13.3 共注射成型模具和浇注系统示意图

图13.3所示为共注射成型模具和浇注系统示意图[43]。如图所示,原料是从两注射元件8和9的机筒通过相应的流道15和16运输到模具10的。两流道在浇口11之前集中于一个控制阀17。控制阀有一个带两斜交叉流道的阀销18。通过旋转阀销,两流道中的一个将与流道15或16接通,从而使物料从相应的机筒8或9流到模具,也可防止物料在两机筒间流动。需要一个控制系统来调节阀销18的驱动以控制是注射机筒8还是机筒9的物料。对于这一喂料设计,正如图13.2所讨论的一样,开始和最后注射的第一种物料要避免被残留在阀销18和浇口11之间物料的污染。

对于大多数制品,共注射成型模具的设计与传统模具设计相似。许多传统的模具可以成功应用于共注射成型工艺,因为共注射成型机械大多与成型机结合而不仅是模具本身。然而,模具设计者还是应改进共注射成型模具的设计。至于模具填充,模具设计者应确保设计的型腔能以合适的压力达到预期填充效果。已经开发了两种不同黏度物料共注射到模具中的分析解法和模拟方法[44,45]。在许多共注射成型应用中,模具都能成功适用,因为模具设计适用于更多不同黏度的物料。冷却、收缩和脱模的分析改进也应考虑熔体温度和两种物料的热学性能。对于多层结构共注射成型,合理的方法是制作一种“可变材料”,其在两种物料层厚不同时具有不同的性能。

(https://www.xing528.com)

(https://www.xing528.com)

图13.3 共注射成型模具和浇注系统示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。