配合是两个组件的匹配。间隙配合指的是两个组件配合表面间有间隙。尽管间隙配合使安装无插拔力而较为容易,但两个组件间的间隙使固定的精确性不能确定。模具中安装公差应尽量小,过盈配合在固定模具组件中经常使用。

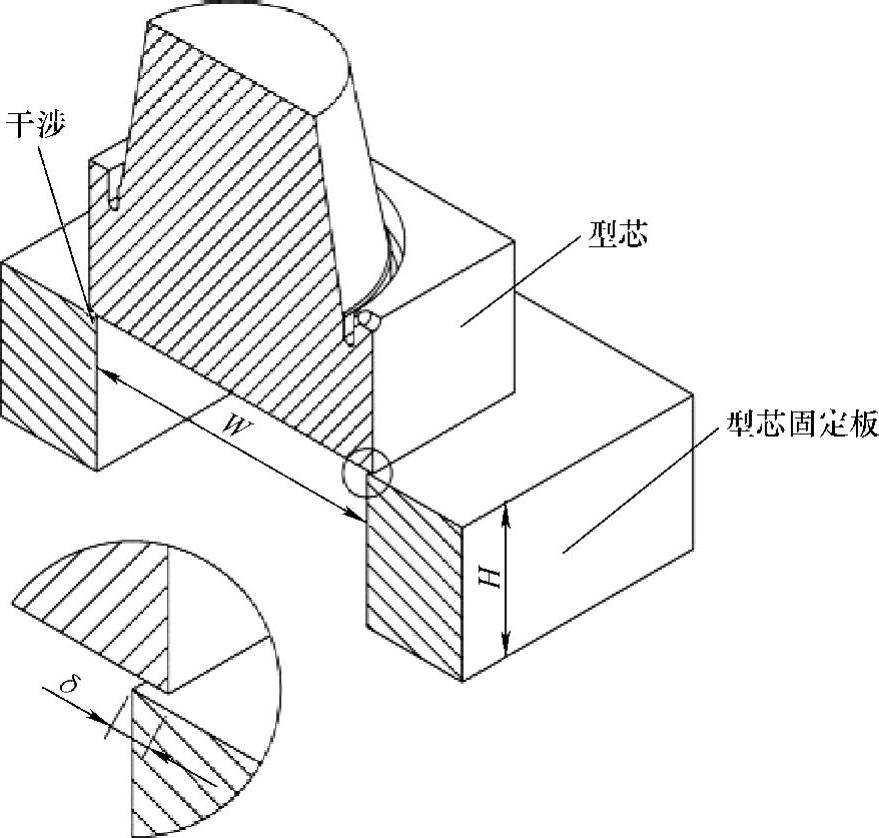

过盈配合用于当轴部件公称尺寸大于孔部件公称尺寸的情况,如图12.30所示型芯和固定板的配合。因为金属的弹性模量很大,当过盈量很小,大约为公称尺寸的0.01%时,过盈配合会很牢固。两组件过盈量越大其配合越紧密,刚度越大。各组件的机加工尺寸不同使得过盈配合的应用变得困难。因此,需制定配合标准来限制组件的外形尺寸。

图12.30 型芯和固定板的定位——过盈配合

下面对配合的分析建立在以侧向孔座为基准且将美国常用的单位转换成米制单位的基础上[4]。将一个宽为W、长为L的元件建模成表观直径为D的圆形元件,计算方法为

对于给定的尺寸,极限偏差根据下面的公式来计算

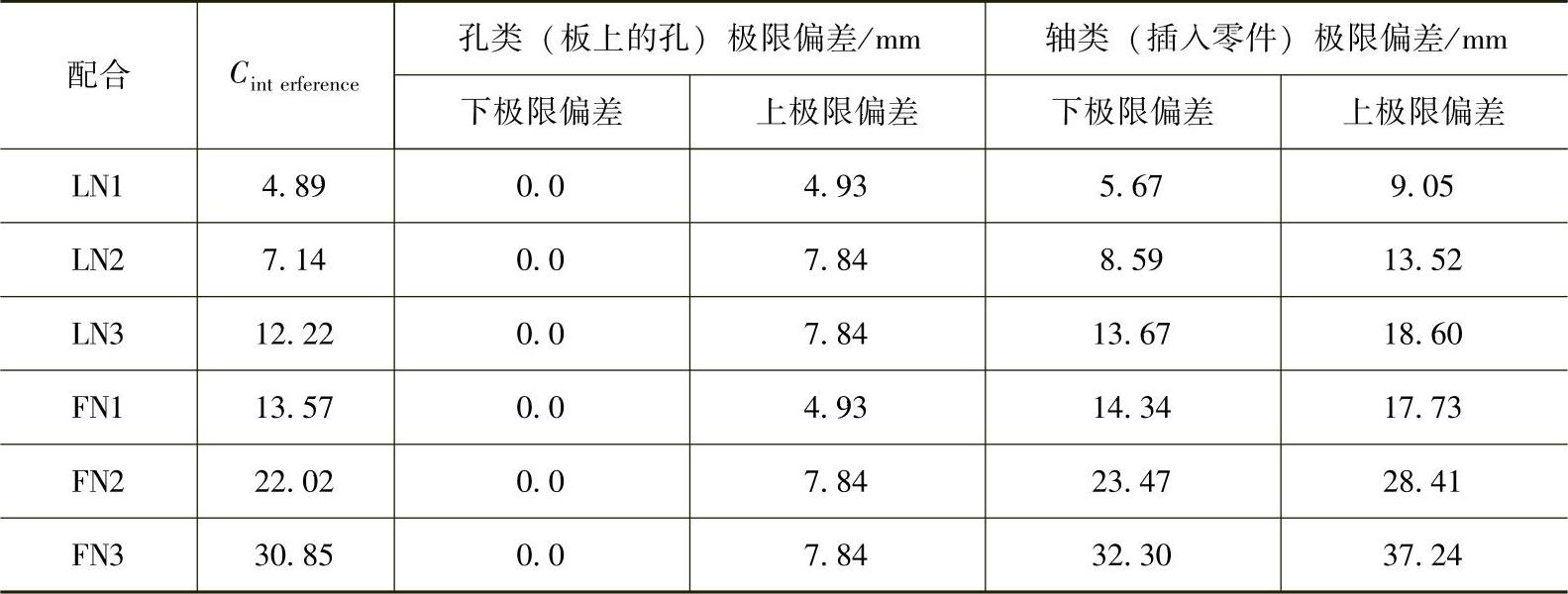

式中,C是国际标准中与孔轴类上、下极限偏差相应的系数。表12.1列出了定位过盈配合(LN1到LN3)和紧固过盈配合(FN1到FN3)的系数。当要求定位精准且组件要有横向刚度时用定位过盈配合。然而,定位过盈配合不能在高度方向提供明显的紧固力,所以组件在高度方向和其他组件的固定需要通过螺钉或其他方法实现。FN1到FN3为增加过盈和插拔力的紧固配合。紧固配合为半永久安装,模具设计通常用螺钉或其他方法在高度方向固定组件。

表12.1 配合公差过盈系数

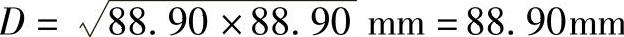

例:杯形模具型芯基座的边长为88.90mm,按FN1计算其公差。

型芯表观直径为

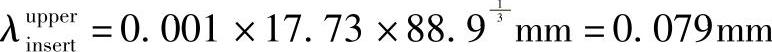

以C为14.34计算型芯尺寸的下极限偏差为

以C为17.73计算型芯尺寸的上极限偏差为

固定板上配合孔的下极限偏差为0,即

(https://www.xing528.com)

(https://www.xing528.com)

以C为4.93计算固定板上配合孔的上极限偏差为

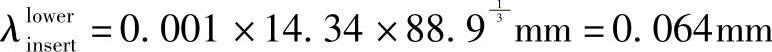

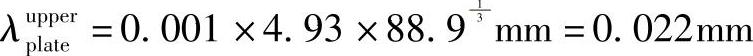

因此型芯的最小和最大尺寸分别为88.96mm和88.98mm。板上孔的最小和最大尺寸分别为88.90mm和88.92mm。图12.31所示为各尺寸。

图12.31 型芯和板的FN1配合尺寸

各种过盈配合所需要的插拔力的计算很有意义,其可以避免形成过大的插拔力。插拔力可以通过装配时拉紧组件所需要的挤压应力来计算。预期过盈大小可以通过将轴尺寸平均值减去孔尺寸平均值来计算。另外预期过盈大小也可以通过下面的公式计算,即

式中,Cinterference是表12.1中提供的过盈系数。假定板远大于型芯,型芯中挤压应力σ计算为

式中,E是材料的弹性模量;数2是因为型芯中的挤压应力也会在板中引起一个拉伸应力,因此,过盈配合在型芯和板中产生了相等的应变。

插拔力可以用挤压应力乘以接触面积和摩擦因数来计算,即

Finsertion=fσπDH (12.31)

式中。f是摩擦因数;H是两组件接触区域的高度。

例:计算杯形模具型芯的插拔力,假定配合按FN1且板和型芯接触高度为42mm。

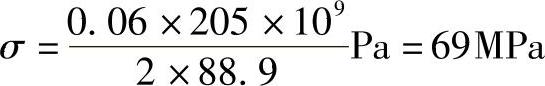

型芯的预计尺寸为88.97mm,而固定板上孔的预计尺寸为88.91mm。预计过盈大小λinterference为0.06mm。钢组件的应力大小为

假定摩擦因数为1.0,插拔力大小为

Finsertion=1.0×69×88.9×42πN=808kN

将型芯装配到固定板中需要的插拔力约为808kN。如果不能提供这么大的压入力,则模具设计者应使用定位过盈配合。型芯导边应为锥形,这有助于装配时对准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。