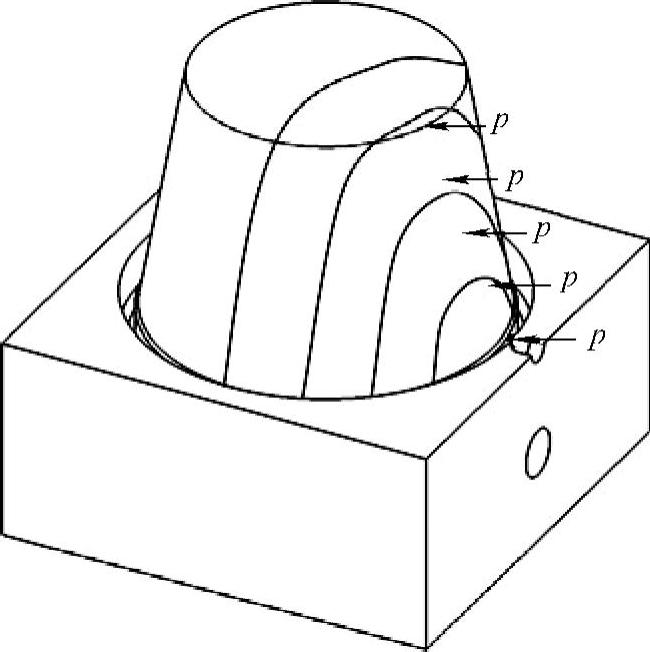

型芯的周向存在不同大小的熔体压力,因此型芯中存在过大的变形或者说型芯弯曲也是长型芯常见的另一个问题。熔体压力大小不同一般是侧浇口的原因,如图12.27所示。然而,当型芯细长(例如型芯长度是其直径的10倍)时,采用中心浇口设计时熔体流动的微小波动就会引起很明显的弯曲变形。这一问题还复合有型芯弯曲作用的自身增强,也就是说型芯的微小弯曲促使更多的熔体流动和压力作用于型腔较厚部分并使型芯进一步弯曲变形。

图12.27 型芯的侧向力

型芯弯曲可以通过适当地应用弯曲公式来分析。一般的,型芯固定在动模部分,型芯上部为自由弯曲。型芯由于熔体压力差Δp引起的变形计算为

式中,I是惯性矩。

中空型芯外径为ϕcore,内径为ϕinner,则惯性矩为

成型的几何参数不同,型芯周围压力差大小也不一样。如图12.27所示,较短的型芯其周围的压力差为所需要的填充模具的压力的很大一部分(可能是模具填充压力的50%)。随着型芯相对其直径更长,型芯周围的压力差相比沿其高度方向的压力差来说很小(可能只有填充压力的10%)。然而,型芯变形量与其高度的四次方成正比,所以熔体压力很小的不对称能导致很大的变形。

例:假定杯形型芯外径为60mm,内径为40mm,高度为58mm,周围熔体压力差为40MPa,计算型芯的形变大小。

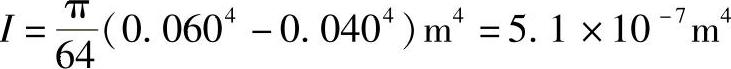

型芯的惯性矩为(https://www.xing528.com)

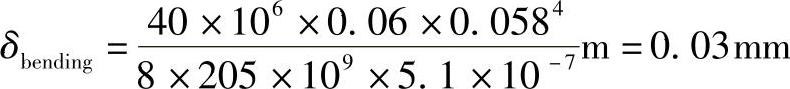

假定钢制型芯的弹性模量为205GPa,则变形量为

这一变形量很小,尽管型芯周围压力差很大,型芯弯曲变形也可能不是一个很严重的问题。

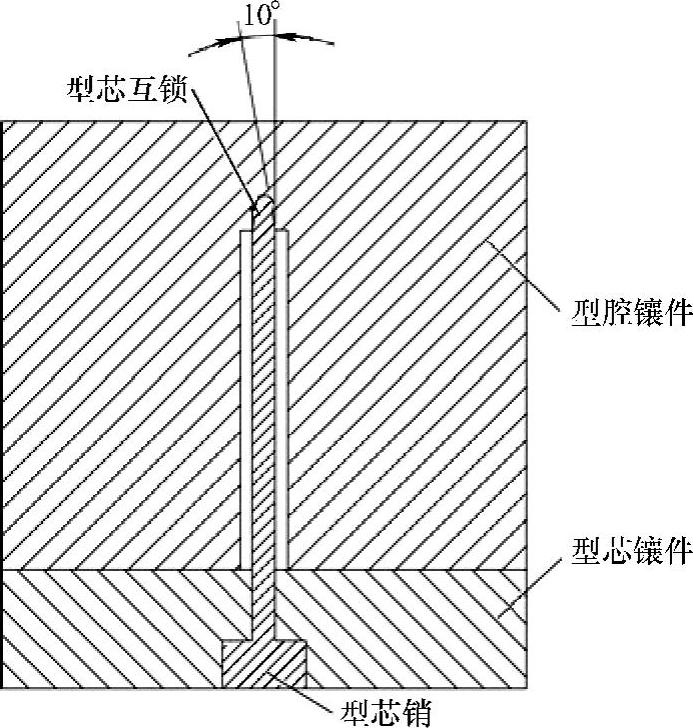

一般的,型芯更细其弯曲变形就更明显。为了减小型芯的弯曲变形,模具设计者应使用刚度更高的型芯并且其长径比应更小。如图12.28所示,如果可能,细长的型芯销应与模具固定部分进行互锁。型芯销的这一互锁使销的侧向变形减小,为销只有一端受支承时变形的10%。当互锁或增大型芯尺寸因成型所需的几何参数而受限制时,模具设计者应优先应用在型芯上端中心处使用一个浇口或在底面两边对称使用浇口的方法来减小作用在型芯上的压力梯度。

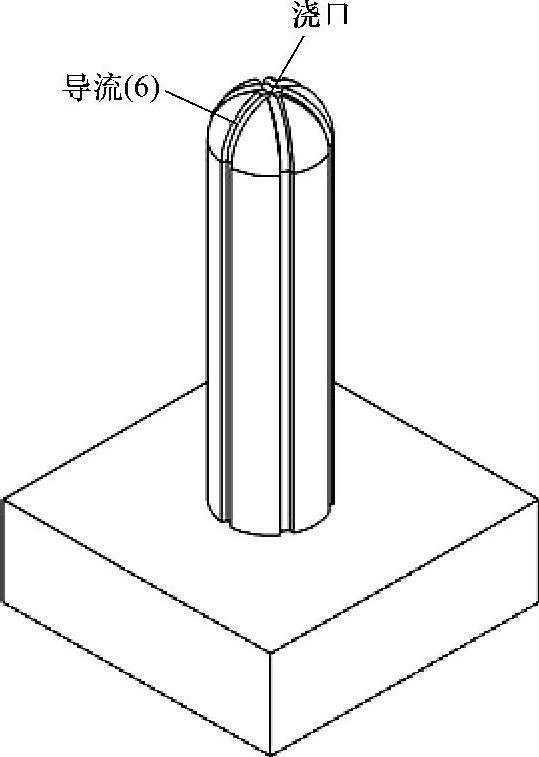

图12.29所示为使用导流(型芯上的流道)来减小型芯变形的一种方法。在这一设计中,导流有助于熔体以较低的填充压力流到型腔。同时,熔体将被运输到型腔较窄处而且部分冷凝,尽管在随后的填充过程中压力差很大,但型芯的变形却不明显。图12.29所示的型芯上的流道可能使制品内表面形成凸起。因此,型芯上的流道应根据不同的设计布局来设置在型腔的内表面或型芯的外表面。

图12.28 细型芯的互锁

图12.29 使用导流来减小型芯变形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。