【摘要】:然而模板侧壁中的剪切应力也可能导致过度变形甚至失效。图12.18 侧壁的剪切变形和弯曲变形在模具设计中通常设定壁板宽度Wcheek和型腔高度Hcavity相等。假设侧壁作为一个均匀负载的简支梁,那么侧壁的弯曲变形可计算为例:计算杯形模具侧壁中的剪切应力和变形量。侧壁中的剪切应力约为侧壁的最大变形发生在分型面处,其大小约为这一应力和变形并没有很大的影响,所以不需要改变模具的设计。

前面的分析主要针对分型面处板的变形。然而模板侧壁中的剪切应力也可能导致过度变形甚至失效。这一点对于具有较深型腔的模具尤为明显。杯形模具就是一个典型的代表,其受力情况如图12.18所示。深的型腔具有一个高的侧壁且受熔体压力p的作用。如果型腔很深,侧壁的剪切和弯曲变形就很明显。侧壁的宽度即为从型腔内壁到模具侧面的距离,通常也称这部分为壁板(cheek)。

图12.18 侧壁的剪切变形和弯曲变形

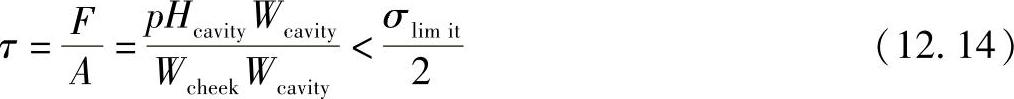

在模具设计中通常设定壁板宽度Wcheek和型腔高度Hcavity相等。侧壁中的最大剪切应力可以通过含有型腔高度Hcavity、壁板宽度Wcheek和成型压力p的公式来计算,即

为了避免失效,剪切应力应小于材料极限应力的一半。根据这一限制将公式(12.14)变形,壁板宽度应满足

如果制作模具的材料为SAE4140,其疲劳极限为412MPa。一般最大注射压力为150MPa,那么壁板的宽度应满足

根据经验,壁板的宽度应等于在一般假设条件下附以一安全因素的型腔厚度。(https://www.xing528.com)

尽管剪切应力可能不会超过规定的极限,模具设计者也应核算侧壁在负载下的变形。假设侧壁作为一个均匀负载的简支梁,那么侧壁的弯曲变形可计算为

例:计算杯形模具侧壁中的剪切应力和变形量。

杯形模具壁的厚度为3mm,假设最大熔体压力为80MPa。从分型面到杯顶部的型腔高度为50mm,壁板宽度为45mm。侧壁中的剪切应力约为

侧壁的最大变形发生在分型面处,其大小约为

这一应力和变形并没有很大的影响,所以不需要改变模具的设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。