本节首先回顾以模具复位杆驱动安装在模具上的推出部件缩回的基本模具类型。虽然此设计简单可行,但是一些模具操作者更喜欢推出部件在合模前缩回。有许多先行推出部件回退的方法,最常用的两种是:

•利用螺纹推出脱模杆进行正向回退。

•使用压缩弹簧。

下面对上述两种方法进行简单的讨论。应该注意的是,还有许多其他的方法使推出部件先行回退,包括气缸、液压缸、电动机或电磁阀、机械凸轮等。但是,这些系统不很常用,以下不再具体展开。

图11.29 利用螺纹推出脱模杆进行正向回退(https://www.xing528.com)

正向回退需要确保推出系统的复位。如图11.29所示,一种设计是将成型机的推出脱模杆螺纹联接到推板中。成型机推动脱模杆向前以驱动推出部件将注射制品推出,之后,成型机可以拉动脱模杆回退。因为脱模杆通过螺纹连接在推板中,因此整个推出部件在合模前回退。此外成型机的推出回退系统设备配置有位移传感器,根据推出系统在开模前的实际位置为正向回退提供反馈。为了使推出系统不会与成型机发生干涉,模具设计者应该确保复位杆的位置、直径及螺纹正确。

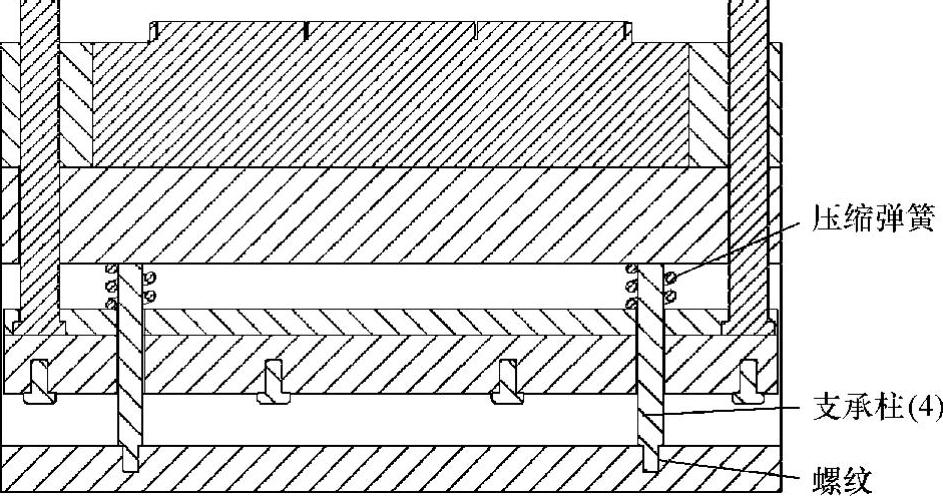

当复位杆的螺纹设计和操作相对简单时,一些模具制造者和模具操作者使用压缩弹簧来在开模前推回推出部件。如图11.30所示的设计,使用了几个压缩弹簧,设置在支承板和推杆固定板之间。当复位杆驱动推出部件时,弹簧处于压缩状态。当成型机驱动复位杆回缩时,压缩弹簧提供压力使推出部件复位。压缩弹簧的设计需要保证几点。其一,压缩弹簧中心应该设置支承柱,以避免弹簧在长度超出直径四倍时发生弯曲;支承柱应该通过螺纹连接在支承板上或设置在弹簧的合模板后面。其二,弹簧压缩的范围应该限制在弹簧自由长度的40%。弹簧的直径和厚度应该根据所需回退力确定,回退力以占推出力的比例(如推出力的1/4)表示。

图11.30 利用压缩弹簧的先行推出部件回退装置

这前两种回退系统非常常见,利用螺纹推出脱模杆进行正向回退有几项优势。其一,正向回退为成型机提供了关于推出系统位置的反馈。其二,正向回退系统几乎不需要改动模具设计。其三,压缩弹簧限制了推出行程,可能会被损坏,或者由于成型机提供的推出力大于压缩弹簧的自由行程范围而引起损坏。其四,在不明确的成型循环之后,带有压缩弹簧的模具会逐渐完全失效而不能使推出系统回退,最终导致压缩弹簧和推出系统发生弯曲变形。另一种情况是,如果先行推出部件回退需要保证在合模前完成,那么模具设计者应该设置限位开关以确保推出系统完全复位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。