在确定了推杆数量、排布和几何形状后,具体的设计应该保证模具装配和操作稳定。需要强调几项注意事项。模具设计者应该认识到模具装配是很复杂的,因为需要大量的推出系统部件同时匹配型芯镶件。此项通过在模具装配中垫上多层复合板来实现。这样模具装配会消耗相当长的时间,且会导致模具部件的损坏。

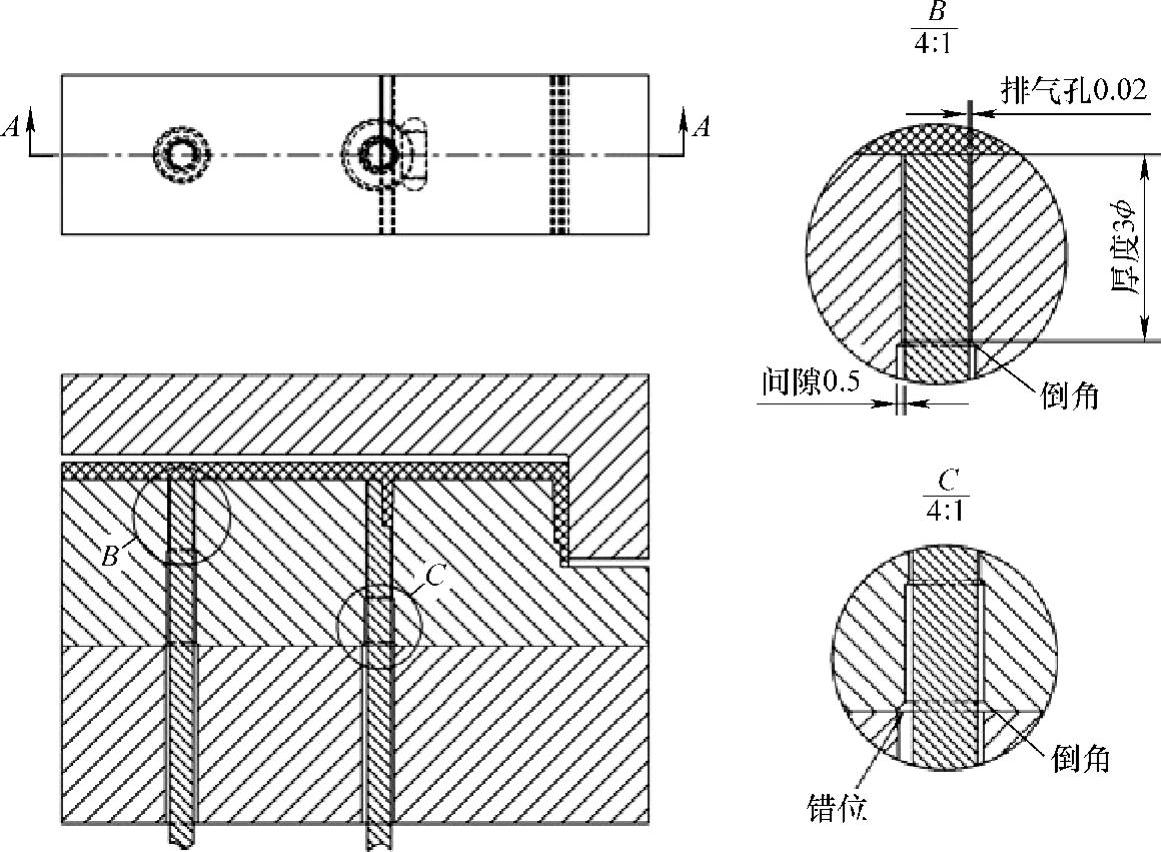

为了促进模具装配,无论推出系统与其他部件有多少处接触,都需要更具体详细的设计。图11.14所示为圆形推杆(左)和阶梯状推杆(右)的俯视图和剖视图。图11.14中的详图B显示在推杆和推杆孔之间有一定的间隙,以利于在成型过程中排气。具体的有关排气方面的分析在第8章中有讲解,对于长径比为2~3的推杆,常规的间隙为0.02mm(0.001in)。而且,配合之后的推出孔应该大些,以便不会限制推杆的滑动。排气间隙并不是关键问题,而且不只受到与附近部件产生干涉的限制。从更大直径至排气直径应该有倒角。否则,推杆在模具装配过程中会悬在尖角处。

图11.14 推杆周围的间隙

在推杆和推出孔之间的更大的排气间隙不仅可以减小推杆与板之间的摩擦,而且可提供所需坡度以满足推杆孔轴在不同板中的对中。确切的排气间隙应该超出总的模板中孔的位置公差。

因为典型的钻削公差为0.25mm,0.5mm的间隙足以应用于大多数的成型中。而且,在型芯镶件和支承板之间接触处应该设置倒角。如图11.14中的详图C所示,在装配时,倒角可以辅助引导推杆从支承板到型芯。(https://www.xing528.com)

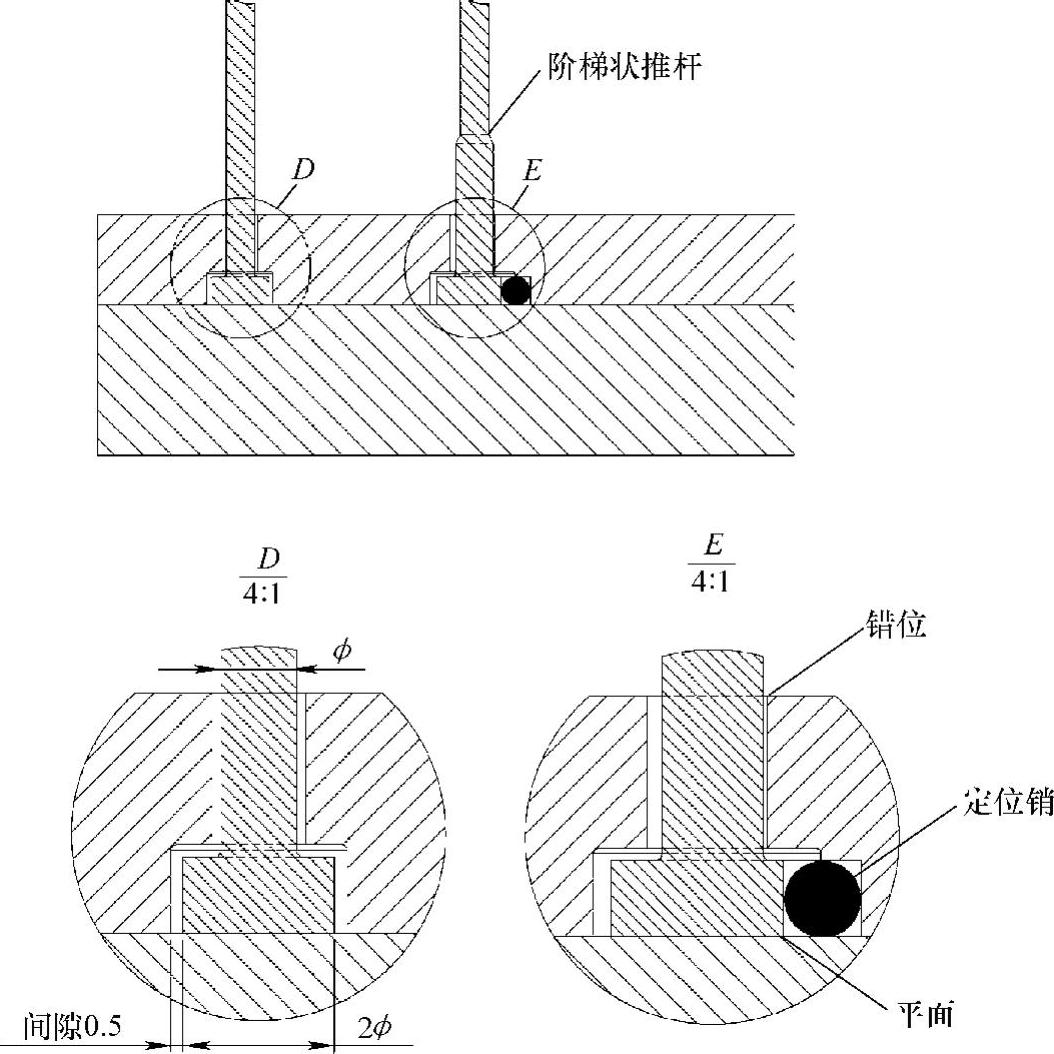

推杆固定板的详细设计如图11.15所示。如图11.15中详图D所示,在固定板中设置了阶梯孔,在推出系统返回时,其可以将推杆拉回。为防止间隙引起推杆孔错位,阶梯孔取定公差以使推杆轴配合型芯镶件的推杆孔。如果使用阶梯状推杆,推杆端部需要平直,如图11.15中详图E所示。设置平衡槽和定位销来保证阶梯状推杆的正确位置。

图11.15 推杆的固定和对准

无论在什么情况下,模具设计者都应该保证推杆的长径比一致以促进模具的装配与稳定。如果在模具设计中使用了不同的推杆,模具设计者和模具制作者应该确定关键连接并对每一根推杆进行标记,以匹配推杆与固定板的位置,方便模具使用。模具设计者应该避免设计尺寸变化很小的推杆,因为相似的推杆很可能会被模具操作者误用。推杆的错误安装会引起推杆和型腔表面的损坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。