注射制品设计者通常使用制造和组装(DFMA)指导进行设计,以减少组装中的产品数量。塑料制品可以设计得非常复杂,带有许多特征和紧密配合公差。完成注射制品的设计任务需要满足尺寸要求,这是模具设计者、生产制造者、材料供应者和产品设计者所负责各项工作的结合。产品设计者应该提供壁厚均匀和详细的可行性规范设计。材料供应者应该提供一致的聚合物树脂和有用的与材料特性相关的指导。生产制造者应该选择合适和一致的工艺条件以操作控制模具。模具设计者应该提供熔体填充和冷却平衡的模具,并且保证型腔尺寸是根据合适的收缩设计制定的。

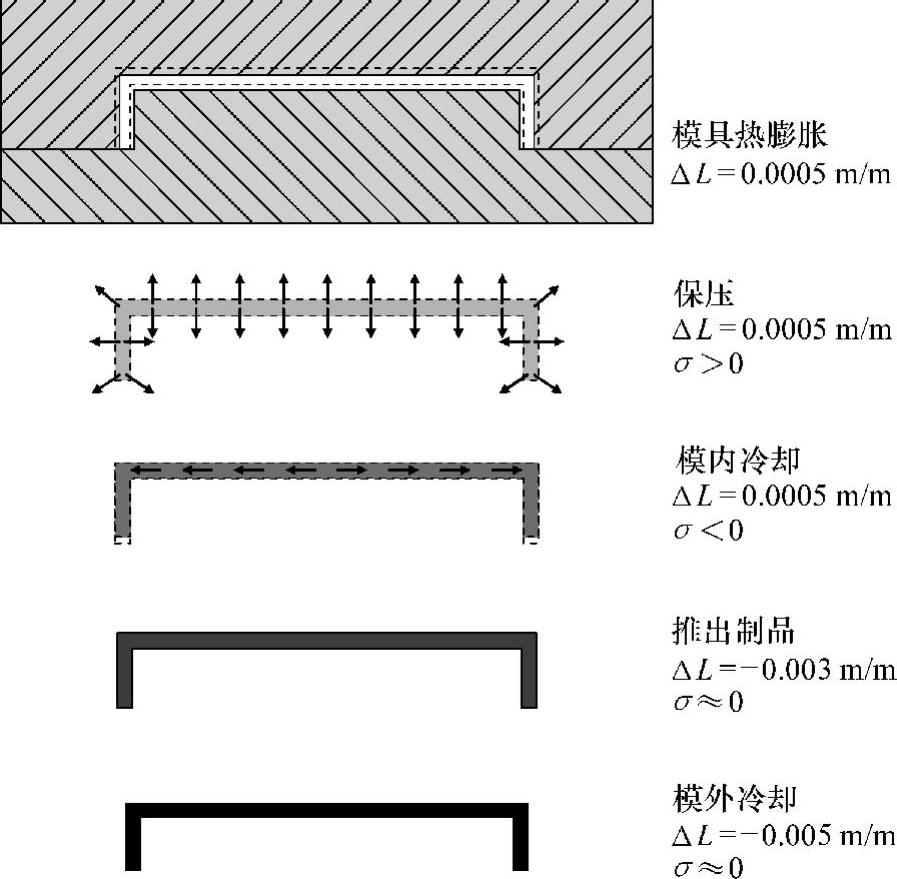

注射制品的收缩主要取决于塑料的热收缩、保压时的塑料压缩和模具金属的热膨胀。这一系列影响因素决定了最终制品的尺寸,如图10.1所示。在成型前,假设模具冷却温度在室温以上,则模具型腔尺寸相对于机加工尺寸会有少许的改变。虚线说明了型腔的热膨胀,其可以根据模具金属的热膨胀系数乘以模具冷却介质和室温的温度差计算得到。对于P20模具镶件,热膨胀系数为12.8×10-6℃-1。如果成型材料为ABS,模具的操作温度可以是60℃,比室温高出40℃,在这种情况下,型腔的热膨胀可能是0.0005m/m或0.05%(12.8×10-6℃-1乘以40℃)。但与塑料收缩的大小相比,模具尺寸的变化很小,容易推测和应该考虑的是对于应用的配合公差在何时明确以确定最终型腔尺寸。

图10.1 模具和注射制品的收缩行为

在成型工艺的填充和保压阶段,型腔中的熔体受到型腔表面的限制而产生高压。这种压缩会产生膨胀应力,这就意味着型腔中的熔体会膨胀。在模具冷却阶段,熔体温度下降。在大多数成型工艺中,熔体的热收缩导致熔体压力的下降和相关压缩应力的释放。熔体的相继冷却导致显著的热收缩。注射制品会在模具中沿任何不受限制的表面如筋板和边壁等的厚度发生物理收缩。但是,在制品中的一些区域,塑料的收缩受到边壁的限制,在这些区域,塑料不会收缩,而会产生内部的拉伸应力。

在推出时,塑料中大部分的应力得到了释放,注射制品发生瞬时收缩。模外冷却允许制品在室温下均衡成型以及额外的残留应力产生松弛。图10.1所示的例子中,总的长度改变ΔL是-0.005m/m。这种零件长度与所设计的模具尺寸的相对减小称为收缩,用s表示

(https://www.xing528.com)

(https://www.xing528.com)

例:计算型腔长度为20mm、而制品长度为19.85mm的公称收缩。

例:计算型腔长度为300mm、材料收缩为0.8%时,注射制品的长度。

Lmolding=(1-s)Lcavity=(1-0.008)×300mm=297.6mm

注射制品长度改变的可能性明显取决于成型应用的需要。塑料零件尺寸公差占其公称长度的百分比有特殊的规定。例如,塑料工业协会为大批生产提供了标准公差和紧密配合公差的指导。规定的标准公差是±0.4%,而紧密配合的公差是±0.1%。另一种情况,0.5%的收缩率会导致注射制品超出公差范围。正因为如此,模具设计者在设计型腔尺寸时必须考虑塑料收缩。如果模具设计者已知净收缩是0.5%,那么要得到长100mm的制品,型腔尺寸应设为100.5mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。