确定冷却通道深度后,需要确定冷却通道间距(常称为间距)。紧密的冷却通道间距Wline可提供更快更均匀的冷却。然而,紧密的冷却间距需要更多的冷却通道,并可能产生冷却通道之间或同模具其他部件间的交叉干涉。模具设计者应该通过分析选择合适的冷却通道间距以明确模具的应用。

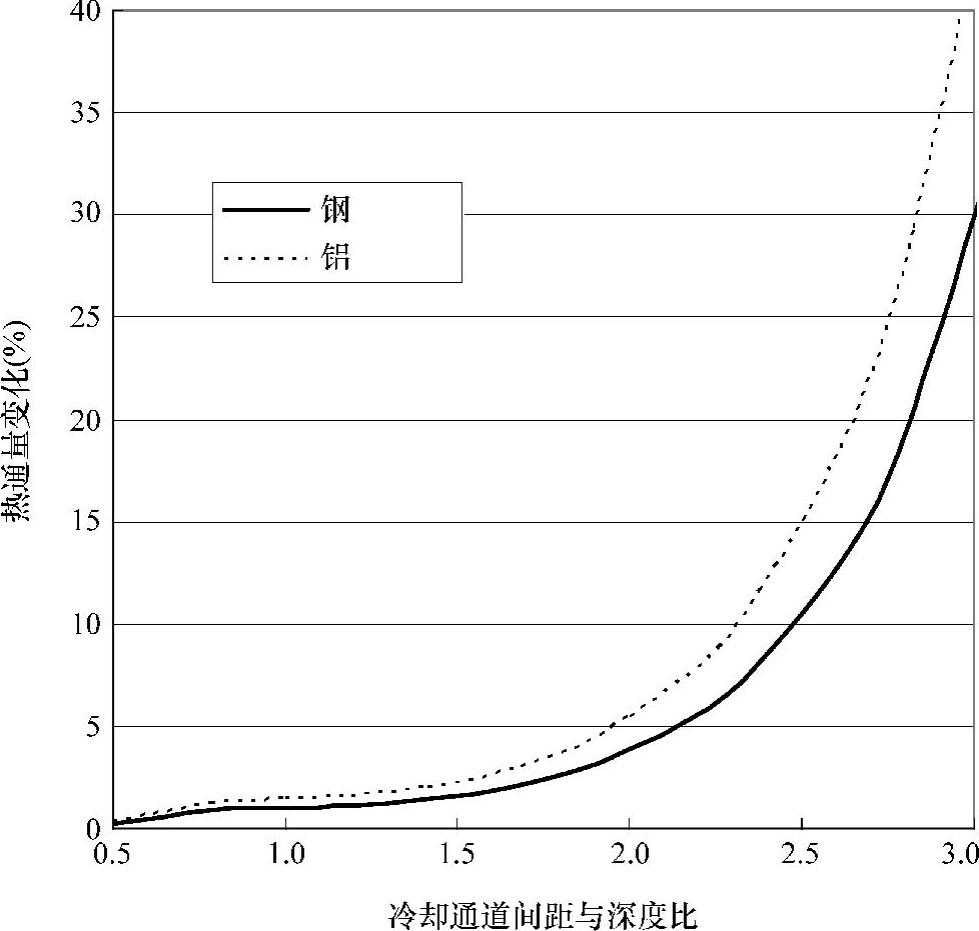

冷却过程中熔体的温度预测涉及抛物线微分方程。而这是可以由上述的有限元方法解决的,现在还没有合适的分析方法。Menges[31]开发了一个冷却通道间模具中的热通量偏差百分比的估算式,即

对于钢和铝模具,根据这个方程作出图9.5。分析说明,冷却通道间距等于冷却通道深度的两倍时,热流密度的改变小于5%。随后,热通量变化明显增加,也说明冷却速度更慢,注射制品温度梯度增高。

图9.5 间距对热流密度的影响

为避免冷却通道间的温度梯度,推荐模具设计者使用的冷却通道间距范围为

Hline<Wline<2Hline (9.24)

其选用取决于应用的需要。精度要求不高、公差大的商业产品的冷却通道间距为冷却通道深度的2或3倍为好。对于公差小的或需要更快成型周期或需要更一致冷却的产品,期望冷却通道间距更接近于冷却通道的深度。(https://www.xing528.com)

图9.5说明实际上可以通过使用高导热性材料(如铝或铜)提高冷却通道与型腔表面之间的导热而增加散热中的变化。因此,使用高导热性材料不允许直接应用更宽的间距和减少冷却通道的数量。如果期望使用更少的冷却通道,那么最好选择大的冷却通道深度并设定冷却通道间距是冷却通道深度的两倍。高导热模具材料可以用于提高热导率而获得一致的冷却。

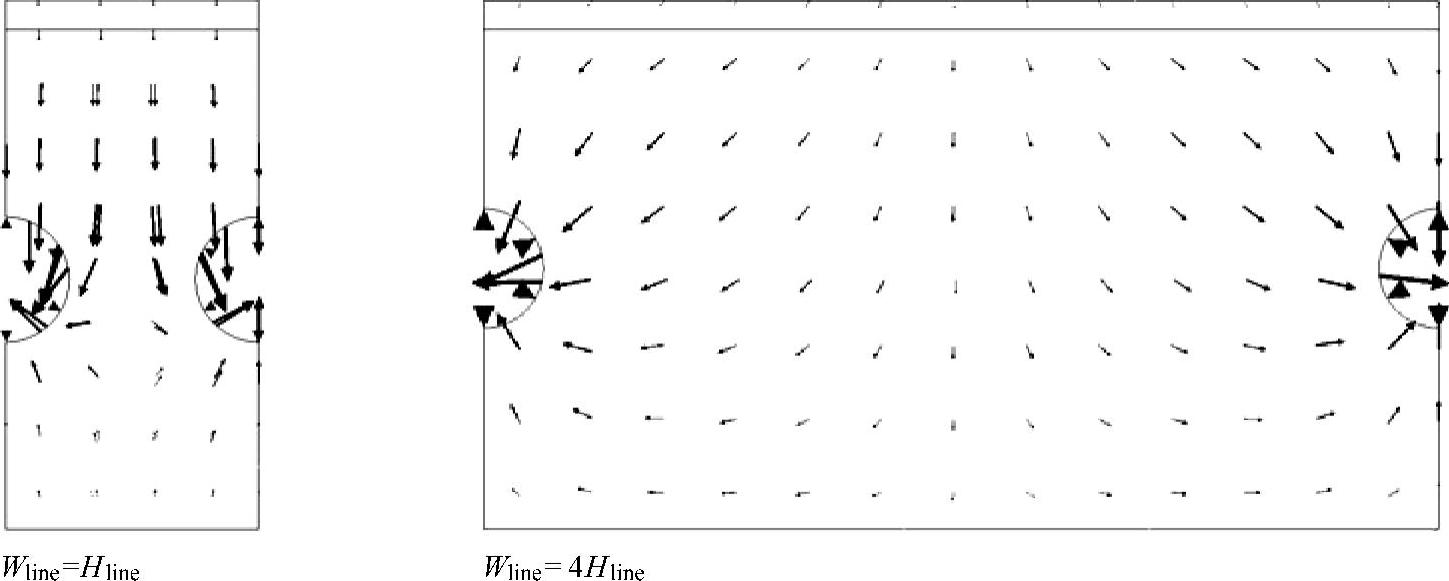

例:对杯子、杯盖模具进行瞬时热仿真,两种模具设计有不同的冷却通道间距。图9.6所示为从型腔中心线到冷却通道的热流。图中箭头的长度说明了热流出型腔的相对数量。随着冷却通道间距的增大将出现两种情况。首先,特定的冷却通道传热量是有限的,那么模壁处的热导率的影响就会减小。其次,贯穿型腔表面而升高的热导率改变明显。

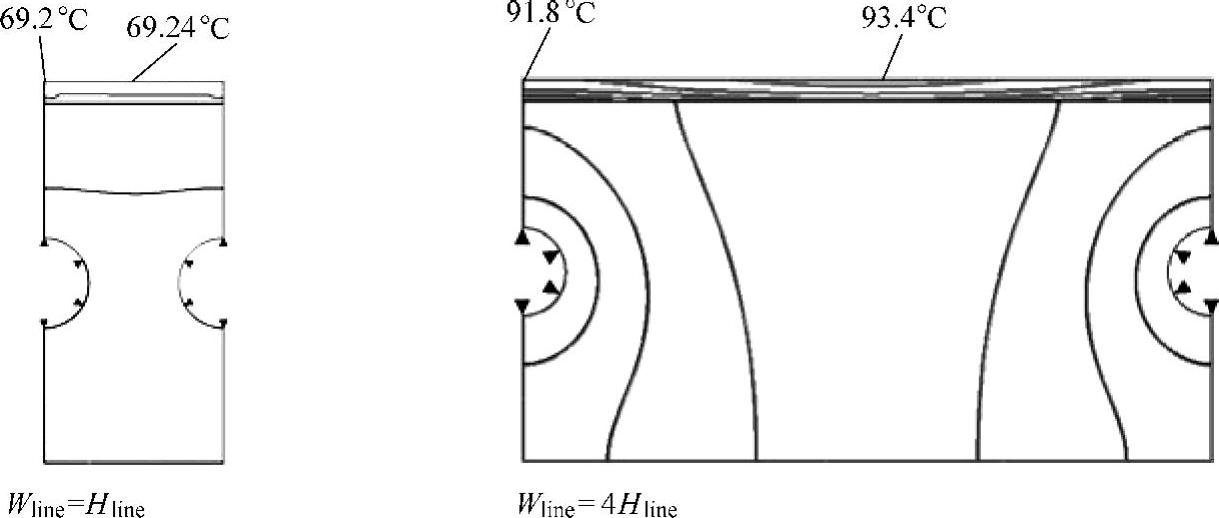

此贯穿型腔表面热导率的改变会引起推出时制品中的温度梯度的升高,如图9.7所示。如果采用紧密冷却通道间距,制品在推出时不仅伴随更低的温度梯度,而且是在更低的温度条件下。如果采用较宽的冷却通道间距,制品将伴随更高的温度梯度和更高的温度。有意思的是,只有在整个制品接近冷却温度时,延长采用宽冷却通道间距模具的循环时间才会减小零件的温度梯度。

图9.6 从型腔中心线到冷却通道的热流

图9.7 塑料和模具中的温度分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。