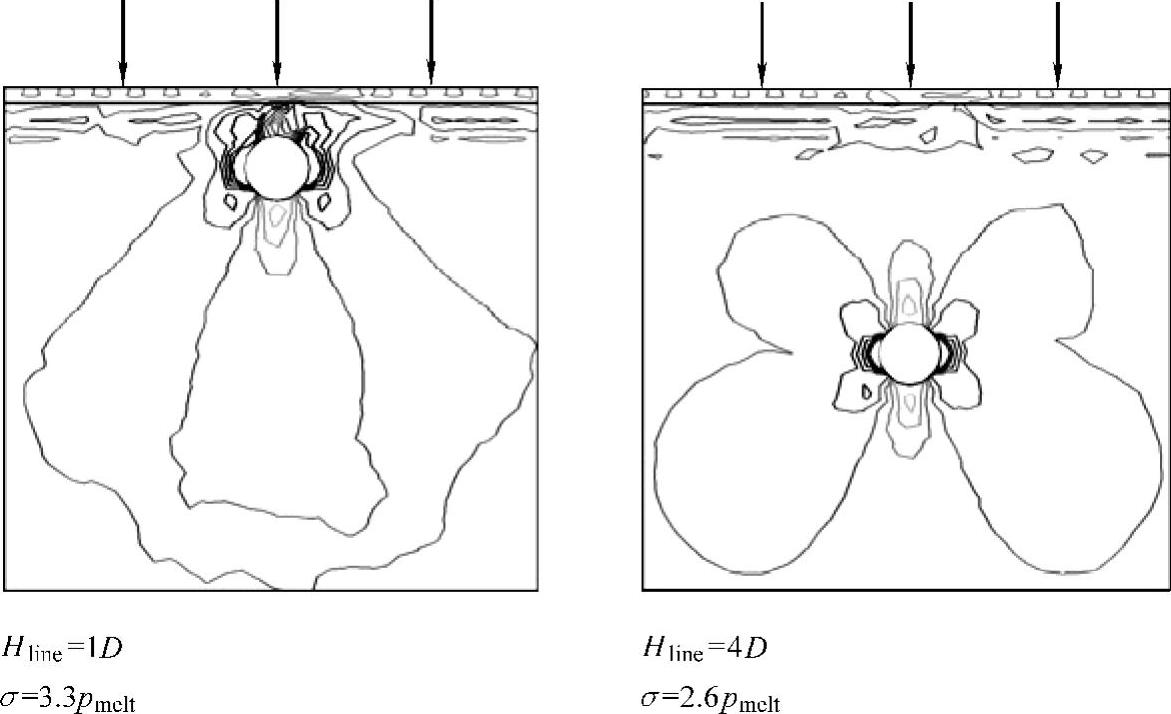

冷却通道直径确定后,必须选择冷却通道的深度。从结构上看,希望冷却通道能远离型腔表面。深层的位置避免了在接近表面处去除材料后产生相关的应力集中。例如,图9.4所示为模具设计的应力分布图,Hline是冷却通道深度,分别是冷却通道直径的1倍和4倍。从图中可发现冷却通道周围有应力集中,而且应力集中随冷却通道接近模具壁而增加。

图9.4 冷却通道周围的应力集中

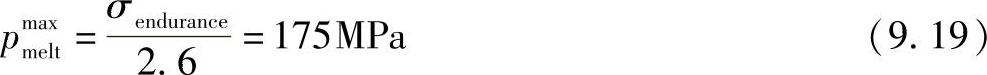

许多模具镶件的材料为P20,其疲劳强度为456MPa。即使当冷却通道位于其4倍直径的位置时,设计的模具所容许的最大熔体压力为

幸运的是,此熔体压力在大多数注射成型机的注射压力极限范围内,且不会完全传到型腔中。

与冷却通道相关的应力集中非常重要,由于存在应力集中,需要将冷却通道设置在远离模具表面的位置。即使将冷却通道设置在远离型腔表面的位置,应力集中的存在仍然会潜在地限制熔体压力。例如,考虑设计一套铝制模具,冷却通道的深度等于其直径。这种情况下,疲劳强度为166MPa。此应力限制除以应力集中系数3.3,最大容许熔体压力正好是50MPa。此分析不能避免模具设计者或操作人员应用更高的熔体压力,反而可以简单地说明此模具不会在无损伤的情况下有较长的使用寿命。模具中的应力集中在12.2.6节中将有更详细的说明。

冷却通道越接近模具壁面传热率越大,而对于结构的考虑说明冷却通道应该位于远离模具壁面的位置。导热方程说明耐热性同冷却通道与模具壁面间距成正比。有效的传热系数为

根据之前式(9.7)的传热分析讨论,常规瞬时传热系数是1000W/℃。为确保冷却通道深度不会增加冷却时间,最大冷却通道深度可估算为(https://www.xing528.com)

普通用途P20钢的传热系数为32W/(m·℃),说明有效冷却的最大冷却通道深度为32mm。结合常规的直径为6.35mm的冷却通道的结构和传热需要,推荐的冷却通道深度范围为

2D<Hline<5D (9.22)

这是模具设计中的常用范围,而模具设计者可在此范围内选择任意一个冷却通道深度,对于在特殊的结构或传热需要中的应用应该进行分析。

例:明确使用P20材料的杯子、杯盖模具的冷却通道深度和最大熔体压力。

冷却通道直径为6.35mm。假设深度设定为4倍冷却通道直径,则冷却通道深度为25.4mm。此深度仍然有2.6的应力集中。如果P20的疲劳强度为456MPa,那么对于无限寿命的最大熔体压力为

其接近大多数注射成型机的最大注射压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。