冷却通道直径的容许范围现在可以基于传热和流体流动约束来确定。为了确保模具钢到冷却介质之间得到足够的传热,需要冷却介质的流动形式为湍流。如果冷却通道直径过大,那么水的速度可能不足以确保湍流的形成。为确保湍流,雷诺数Re应该大于4000,即

式中,D是冷却通道直径;μcoolant是冷却介质黏度。这种湍流需要限定冷却通道的最大直径Dmax,即

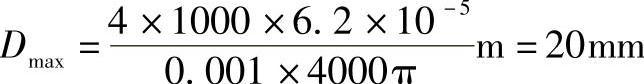

例:对于杯子、杯盖模具,确定冷却通道直径的最高限来确保湍流的形成。

给定流量为1gal/min,黏度为0.001Pa·s,那么根据式(9.15)计算得到最大直径为

这个例子说明,任何直径小于20mm的冷却通道可以确保杯子、杯盖模具中的湍流不受到制约。许多成型应用需要高的传热率和高的体积流量,因此湍流几乎都是给定的。

更多的约束支配着最小冷却通道直径,其与在所需体积流量条件下贯穿冷却通道的冷却介质所受的压力降相关。贯穿冷却通道的水的压力降可以根据管流量估算[30],即

式中,Lline是冷却通道长。其所需的压力降说明最小直径为

为计算最小冷却通道直径,必须知道冷却通道的长度和通过冷却通道所需要的压力降。此条件实际上是不能确定的,因为其不仅取决于模具中冷却通道的排布,还取决于冷却通道是串联还是并联。

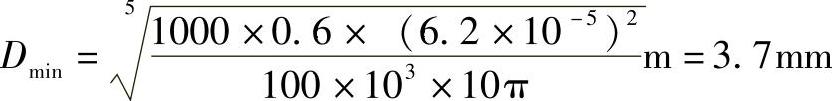

例:对于杯子、杯盖模具,确定冷却通道直径的最低限度,以避免冷却温度控制中的压力降。(https://www.xing528.com)

分析假设冷却通道横穿模具宽度,每条长302mm。进一步分析假设两条冷却通道分别在模具两边且串联。容许压力降设定为100kPa,是Vactherm控制器最大额定压力的一半。这最后的假设是为了确保从控制器到模具的贯穿冷却软管的流动,以及相关的在如螺塞等处转向时的压力降。

最小冷却通道直径可估算为

结合湍流和压力降的要求,冷却通道直径的容许范围是:3.7mm<D<20mm。而这是十分宽广的范围,根据成型应用和制造需求,容许范围可更小一些。

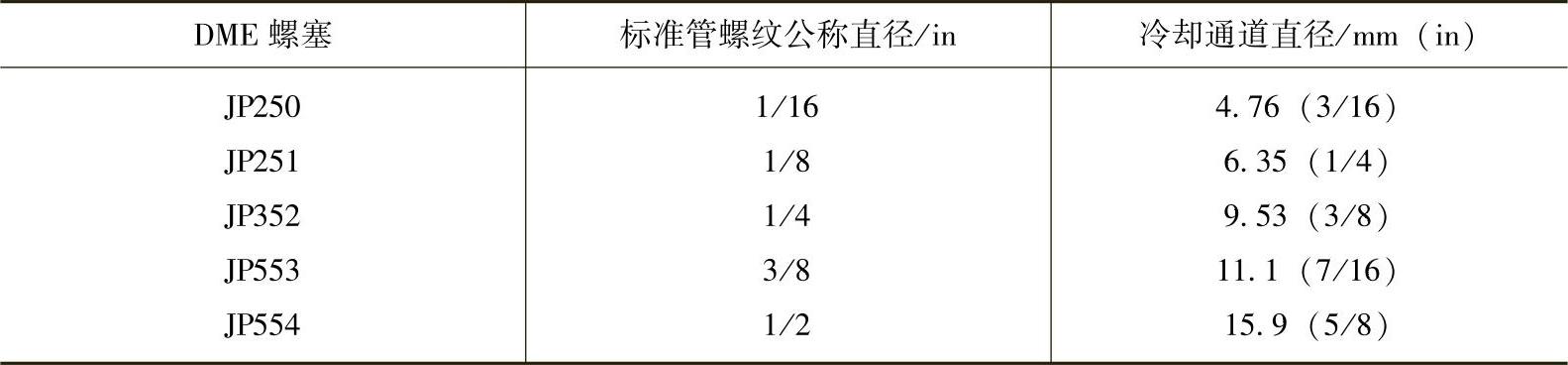

在选择最终的冷却通道直径时,模具设计者应该考虑冷却通道的制造能力和相关冷却螺塞、接头和软管的供应商提供的标准。表9.2提供了一些典型冷却螺塞的规范(由模具部件供应商DME提供)。从表中可以看出,冷却通道直径为4.76~15.9mm。模具设计者应该选择满足以上分析和标准尺寸的冷却通道直径。

表9.2 典型冷却螺塞规范

例:确定适合杯子、杯盖模具的冷却通道直径。

之前的例子分析说明,任何在3.7~20mm之间的标准直径是可行的,这说明表9.2所列的任何冷却螺塞都是合适的。因此,模具设计者应该选择更容易加工的冷却通道直径和标准冷却螺塞。6.35mm是合理的冷却通道直径。

应该注意的是以上分析最适合以水为冷却介质。实际上由于环境和成本问题,以乙二醇和油作为冷却介质不是很普遍。这些冷却介质的黏度也比水大很多,不易形成湍流。对于层流、黏性流体,压力降可以根据附录C提供的冷却介质特性通过Hagen-Poiseuille法则确定,即

模具设计者应该选择合适的冷却通道直径来确保通过冷却通道的最大压力降不超过冷却介质温度控制器的能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。