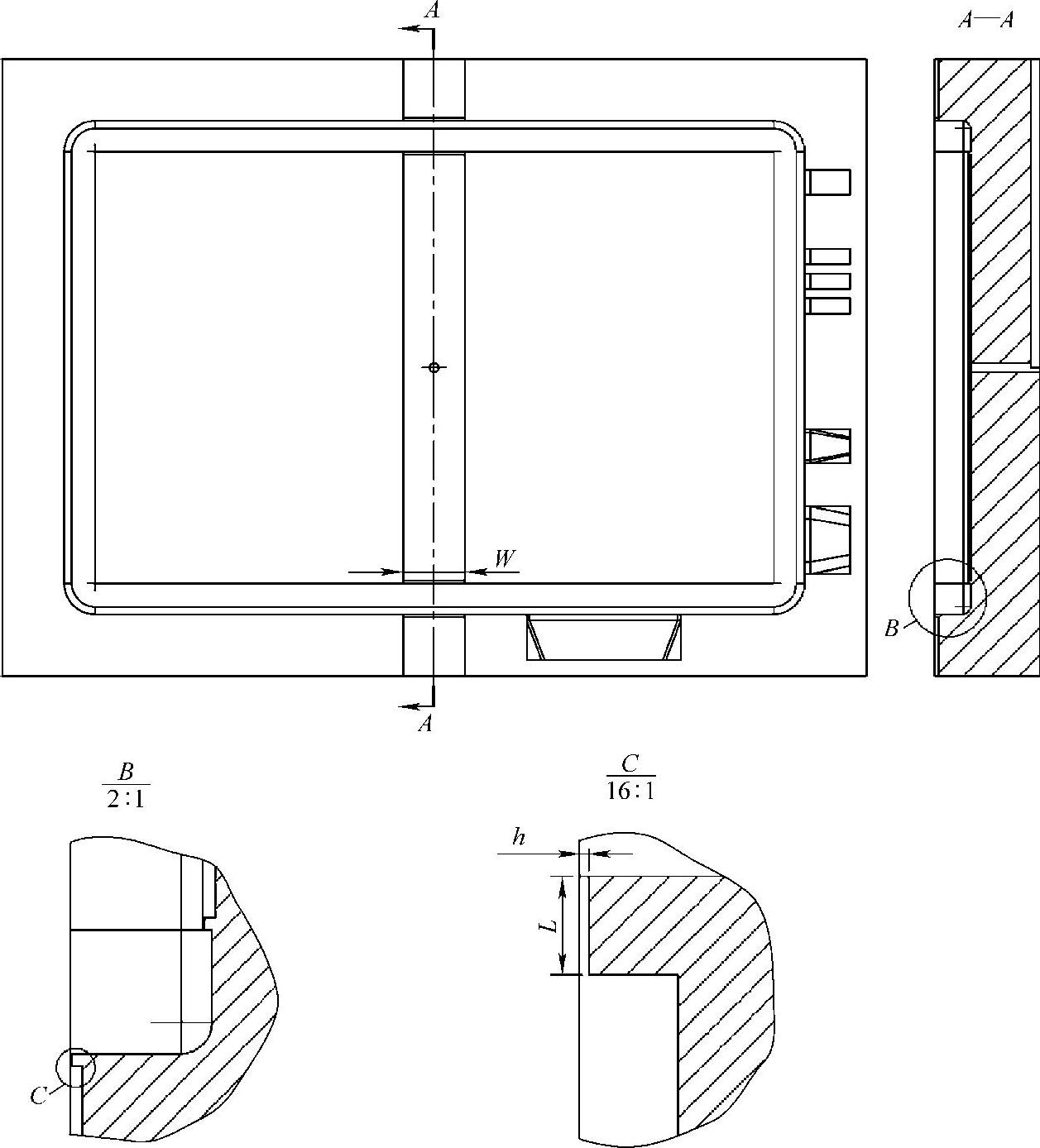

考虑的第一类排气孔位于分型面上。通常,这些排气孔在流动末端可作为细流道。很多模具在进行加工时,分型面上就带有排气孔,源于分型线边缘向外延伸到更厚的“缓释”孔或“流道”孔。图8.6提供了边框的排气系统设计,其中在型腔镶件的内外表面有两个排气孔。为了使熔体充模的最后区域产生不确定性,排气孔的宽度值W有针对性地设置得较大。排气孔的厚度hvent设定为0.06mm。排气孔长度为2mm,之后空气穿过2mm厚的流道进入镶件中间和顶部直径为3mm的出口。

虽然排气孔应该设在填充末端的分型面处,但是排气孔周期性地设在型腔的周围也是常见的。对于成型中心进浇的圆柱形零件来说,排气孔可以设在整个型腔的周围,如图8.7所示。这个设计应用于三板式模具或热流道模具中,盖子的型腔采用中心进浇方式,排气孔围绕整个模具型腔的周围设置。考虑到排气孔足够宽,排气孔的尺寸具体指定为厚度0.015mm和长度1mm。排气孔流道将排气环连接到镶件及出口面。

以上设计虽然一定会对圈闭气体的排出有效果,但是应提及的是随着模板的弯曲,容易产生飞边。如在后面第12章将讨论的,熔体压力会在型腔和型芯上作用很大的力。任何一个大的变形都将引起排气孔厚度的增加,也就提高了产生飞边的可能性和数量。事实上,图8.7的设计可能问题很大,因为盖子的外面和底面是用户最终可以看到且能接触的区域。在脱模板周围使用内部排气孔将可解决这个问题,如后续11.3.4节中的设计。

(https://www.xing528.com)

(https://www.xing528.com)

图8.6 分型面上排气孔的设计

为了避免飞边和相关的维修,建议分型面上的排气孔厚度设为0.02mm。如果之后发现排气不足的话,可以增设额外的排气孔或者增加已存在排气孔的厚度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。