当型腔充满塑料熔体之后,后续熔体需要加压进入型腔以补充熔体冷却时产生的体积收缩。型腔内的熔体冷却时,浇口处熔体也趋于冷却。冷却的表层将从型腔壁扩散到浇口中线。一旦浇口冻结,后续熔体就不能再进入型腔。因此,模具设计人员应该设定注射成型机在浇口冻结前结束保压阶段并开始塑化阶段。

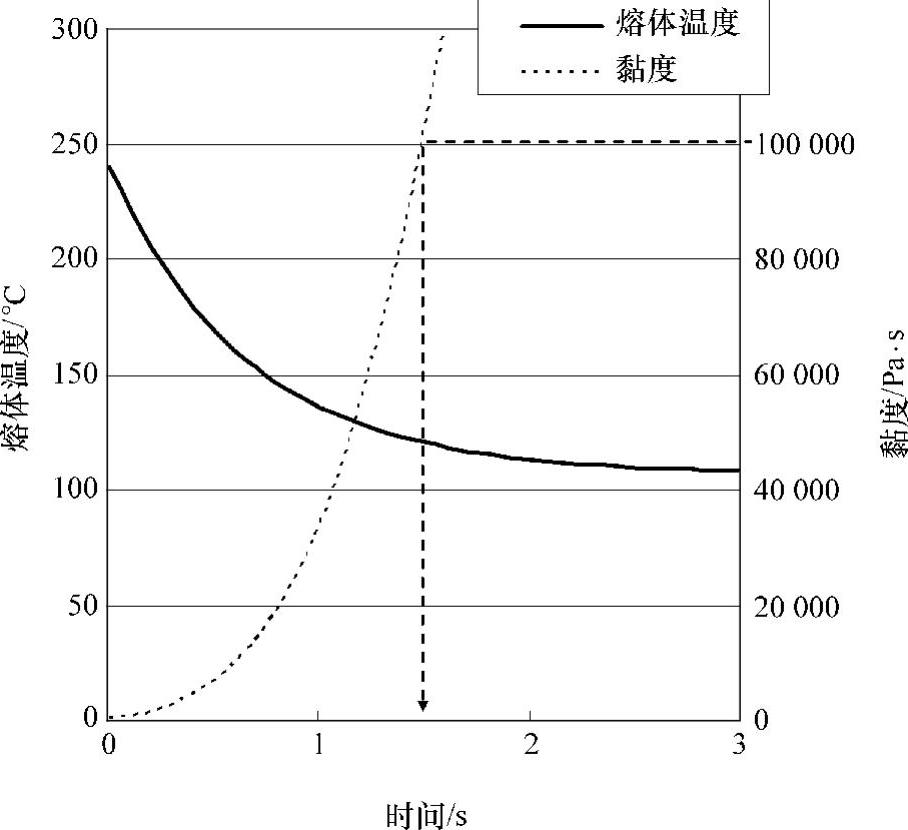

型腔内熔体的冷却和利用相关热方程的内容将在第9章讨论。利用所给的分析,图7.18描绘了直径为2mm的圆柱状浇口中在ABS中等熔体温度和冷却剂温度下,大部分熔体的温度和时间的函数关系。浇口中塑料熔体的温度最初接近规定的熔体温度,在后填充阶段将降低,因为热量传递到了较冷的型腔壁面。

图7.18 浇口温度和黏度变化过程

利用Cross-WLF黏度模型,图7.18描绘了浇口处以10s-1的剪切速率流动的塑料熔体的表观黏度。可以看到,塑料熔体的初始黏度是低的,当温度降低时,开始指数式增大。最后当熔体黏度增大至熔体不能有效通过浇口时,保压阶段就应该结束了。在这种情况下,相对于最后2.2s的保压时间,100000Pa·s的黏度可作为不流动条件。附录A给出了该方法下估算的各种材料的无流动熔融温度。

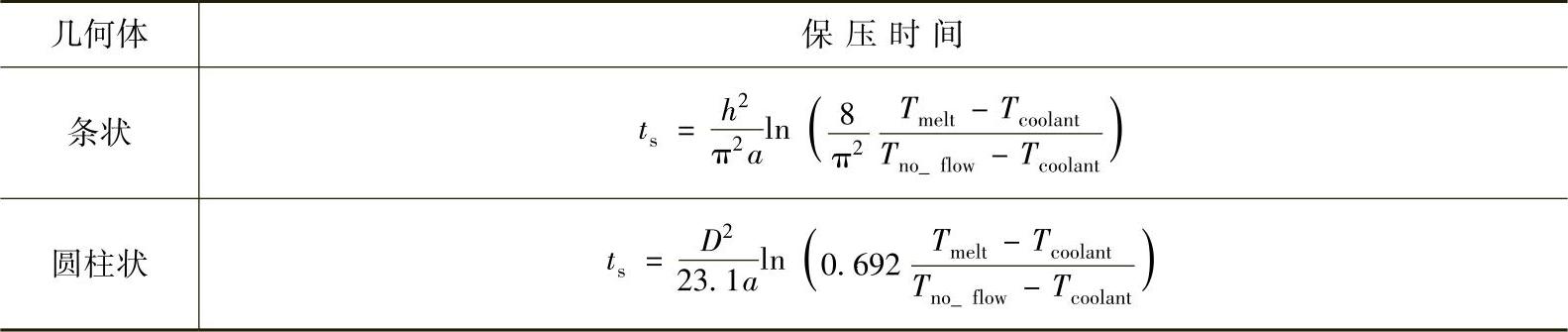

作为参考,表7.4中给出了条状和圆柱状几何结构的最小保压时间计算方程。应该提到的是,因为假定了熔体和壁面间的最佳热传导,所以方程给出的是最小保压时间。另外,这些方程没有考虑熔体通过浇口进入型腔和相应的热传导会有阻止浇口冻结的倾向。由于这些原因,浇口保压时间应该明显长于表7.4中方程所计算的结果,但这些方程对浇口固化时间的估什值可在同数量级。

表7.4 浇口凝固时间方程

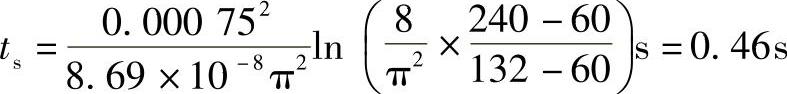

例:估计仪表前盖模具中扇形浇口的固化时间,如图7.7所示。假设ABS以中等工艺温度充模。扇形浇口以一个初始直径为6.35mm的圆形截面开始,在型腔中以14mm宽和0.75mm厚的矩形结束。在扇形浇口端部,0.75mm厚的矩形截面处的熔体将首先固化,并决定凝固时间,所以有(https://www.xing528.com)

因为成型制品的厚度和浇口的厚度一样,所以增加浇口厚度对保压型腔内的熔体远离浇口是没有效果的。我们注意到侧浇口的设计使浇口进入型腔的薄截面,这是不推荐的。由于这个原因,应该考虑采用三板式模具或热流道模具来提供浇口进入1.5mm的较厚截面以有较长的保压时间。

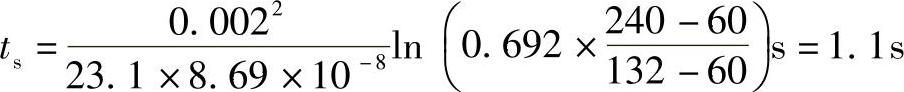

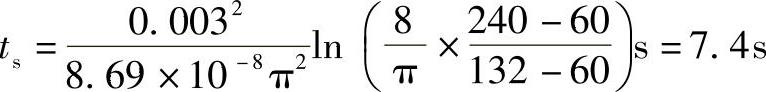

例:计算对于如图7.4所示的杯子,直径为2mm的点浇口的凝固时间。

凝固时间可按如下估算

这个浇口的冻结时间可用于和名义壁厚3mm杯子的凝固时间作比较,即

浇口可能过早冻结,且杯子可能保压不充分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。