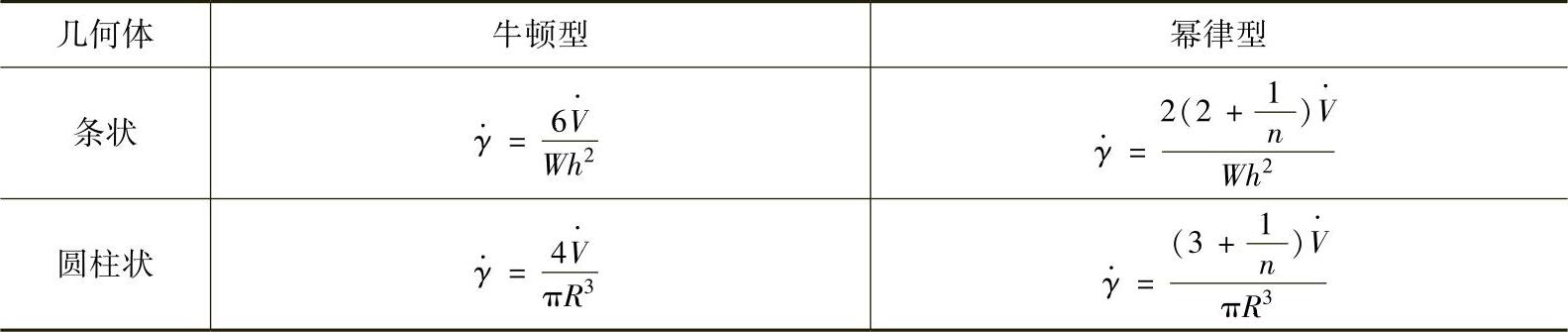

剪切速率按照之前给出的在条状和圆柱状流道流动的方程计算。作为参考,牛顿公式和幂律公式在表7.2中给出。这些公式是基于体积流量建立的而不是熔体速度。原因是注射成型机对熔体流动的控制是有限制的,因此认为通过浇口的体积流量类似于流过流道系统和型腔的流量。

表7.2 剪切速率方程

附录A给出了材料特性和针对一些材料推荐的最大剪切速率。最大剪切速率只是个大概值,因为大多数情况下这些值取自不同材料的通用准则。事实上,最大剪切速率值不只取决于最大剪切速率本身,还取决于聚合物熔体的整个受热历程和力学历程。很多情况下,可能出现的剪切速率比附录A中列出的最大值还要大。针对这种情况及增大浇口尺寸的灵活性,模具设计者可设计一个保险值,且有意采用一个较小浇口用于检验模具。出于避免产生过大的剪切速率和调节流速的考虑,还可以增大浇口尺寸。

模具设计者要计算剪切速率必须详细列出浇口的一些原始尺寸。对于厚壁浇口,有低剪切速率和中剪切速率(包括直浇口,侧浇口、搭接浇口、扇形浇口和阀式浇口),初始厚度可能设置为等于浇口处成型制品壁厚。对于薄壁浇口有中剪切速率和高剪切速率(包括点浇口、闸式浇口、盘形浇口、隧道式浇口、潜伏式浇口和热浇口),初始厚度可能设置为成型制品壁厚的一半。条状浇口也需要规定宽度。对于闸式浇口和盘形浇口,宽度应该设置为线形流的边缘长度。对于其他条状浇口,初始宽度可能设置为两倍的浇口厚度,可以根据需要扩大或缩小以调整剪切速率。

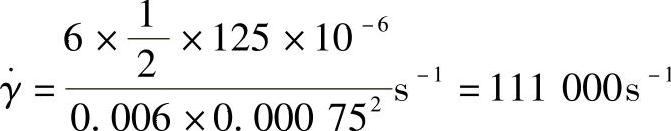

例:计算通过两个侧浇口进入仪表前盖模具型腔的剪切速率(图7.5)。假设ABS在喷嘴处的体积流量为125cm3/s。

因为指定为侧浇口,通过每个浇口的体积流量将是62.5cm3/s。分配到每个浇口的厚度和宽度分别为0.75mm和6.0mm,计算的剪切速率为

(https://www.xing528.com)

(https://www.xing528.com)

这个剪切速率明显高于最大剪切速率50000s-1。浇口宽度增加到14mm可能能使剪切速率在规定的最大剪切速率之内,但需要把浇口类型改为扇形浇口。此时,流量也将从喷嘴的125cm3/s降到60cm3/s,这个过程需要两倍的充模时间。

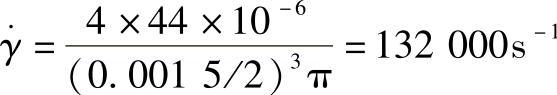

例:计算在成型杯子中,通过点浇口的剪切速率(图7.4)。

假设1s的充模时间和44cm3的型腔容积,用44cm3/s的体积流量分析。原始点浇口的直径是1.5mm(杯子壁厚的一半)。那么剪切速率为

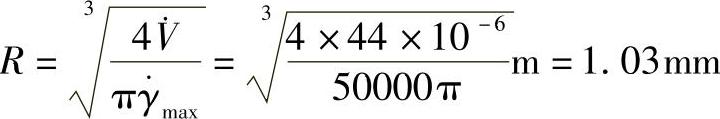

如前面的例题一样,剪切速率仍超标。为了得到一个规定浇口处的最大剪切速率,应该直接求解浇口半径,即

相当于约2mm的直径。这么大的直径会产生较大的浇口残留,且需要较大的断浇口力。初始规定一个较小的1.5mm直径可能较合理,这样如果出现计算剪切速率过大的问题,则可增大直径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。