前文的分析和例子说明了自然平衡的分支流道系统。对于多型腔和多浇口零件,也可以在人工平衡流道系统中使用前文的分析方法。在这些成型中,流道系统的每一分支具有不同的流量和压力降。

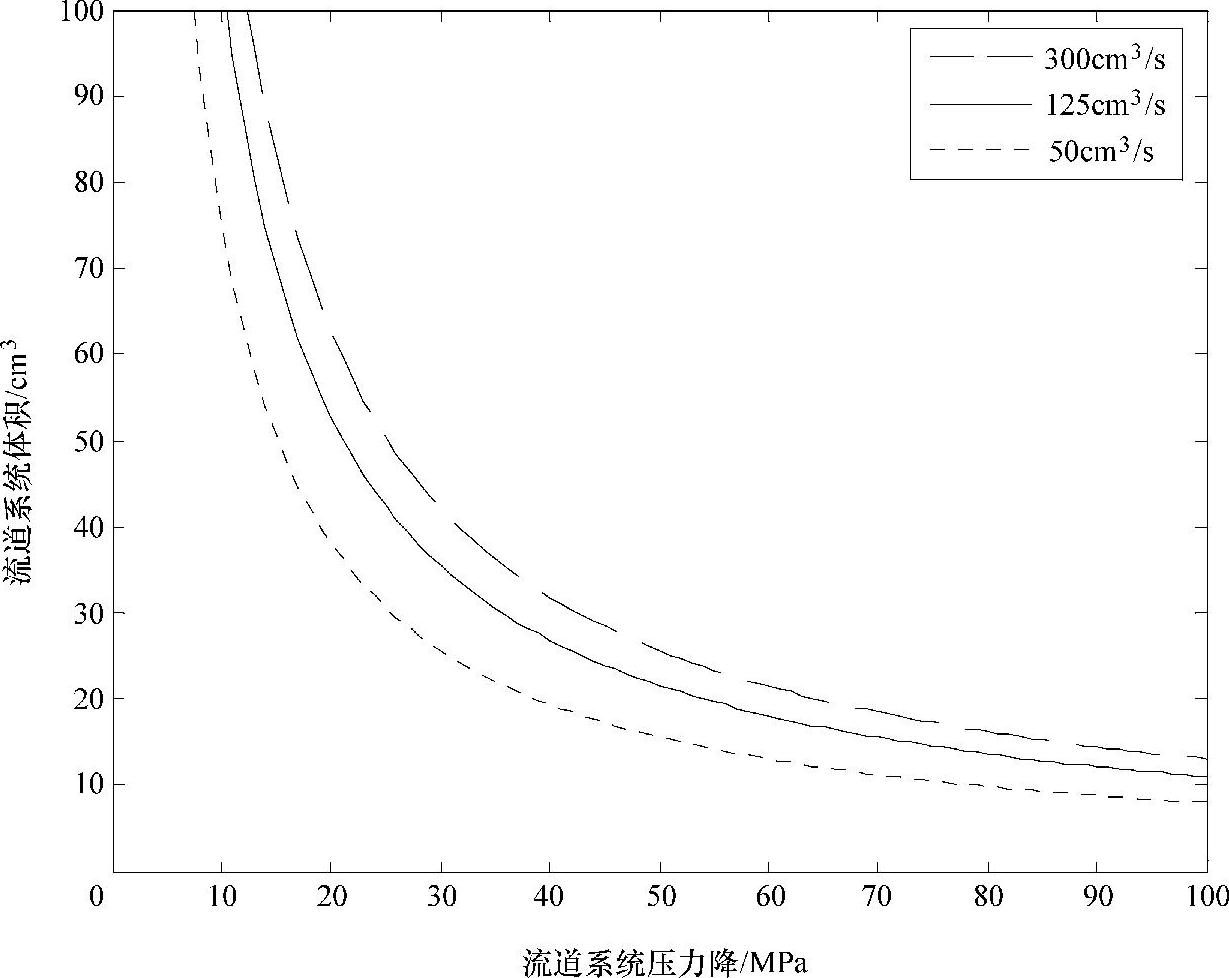

图6.19 流道系统体积与压力降和流量的函数关系

在有复杂型腔几何体的模具中,为了合理平衡模具中的流量和熔体压力,必须确保聚合物熔体在几乎同一时间完成模具每一部分的填充。这样的话,分析的第一步是计算每一型腔预期的体积流量,或者对于多浇口零件来说计算型腔每一部分的预期体积流量。假定这个流量,然后估算每一浇口的填充压力。知道型腔压力后,就可分配流道系统每一部分的压力降,并且可应用前文所述的分析进行流道系统优化设计和获得预期的型腔压力和流量。

虽然这个分析方法非常简单,但是它不能解释流道系统本身填充时间的差异。因为与冷流道模具型腔相比此时流道系统的体积很小,并且对于热流道模具来说,流道系统已经完成填充,因此经常忽略这个差异。即使如此,应该评估流道系统和模具每一分支的总填充时间和压力来确保真正的平衡设计,需要多重迭代获得合理设计。

模具设计者应该认识到真正的最佳平衡模具设计是极难得到的。因为聚合物熔体是非牛顿流体的并且剪切速率随着流道直径和流量的变化而变化,流道系统的非平衡性是材料特性和工艺条件的函数。进一步讲,不能保证设计的流道系统在填充阶段能平衡流量,但能在保压阶段平衡保压压力。这样的话,模具设计者应该通过确保模具型腔设计的一致性来尽量减少流道系统所需的平衡量,并且注意静态流道系统几何构型性能是有限制的。

例:人工平衡的两板式杯体和杯盖的多腔模具流道系统,假定ABS在中等熔体温度和型腔填充时间为1s时成型。

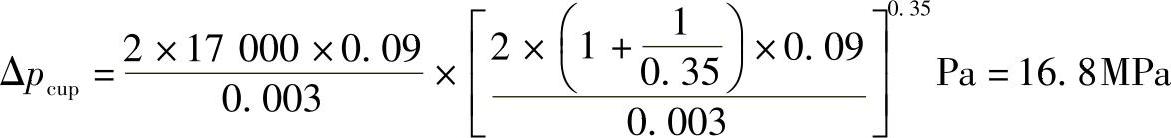

首先,估算填充杯体和杯盖型腔需要的压力。对于1s的填充时间来说,从杯体型腔浇口到型腔对面(参考图6.5)的流动长度约为175mm(等于底部直径加上2倍的侧壁高度)。熔体平均速度将为175mm/s(等于流动长度除以填充时间),对应流量为44cm3/s(等于模具型腔体积除以填充时间)。对于ABS使用幂律模型,填充杯体型腔需要的压力为

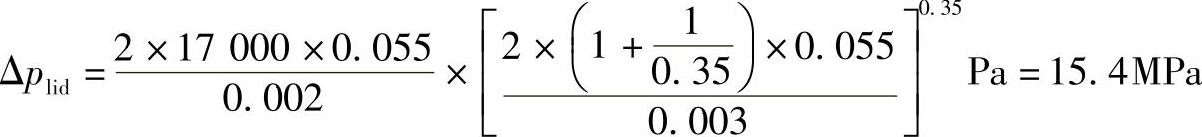

杯盖比杯体浅,所以杯盖的流动长度约为109mm,假定填充时间同样为1s,杯盖的熔体速度为109mm/s,体积流量为19cm3/s。填充杯盖型腔需要的压力为

(https://www.xing528.com)

(https://www.xing528.com)

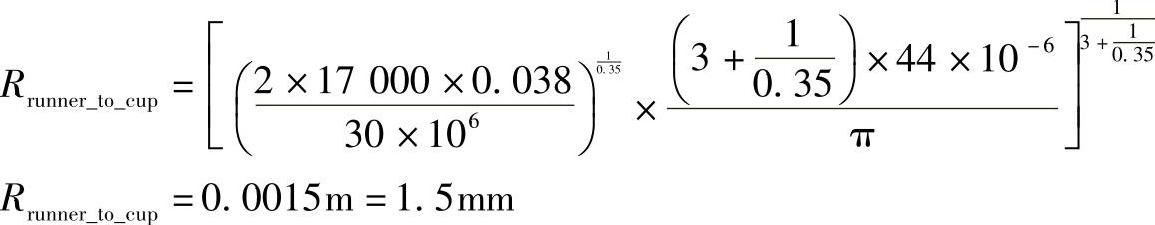

这两个填充压力非常相近。然而,流量相差很大。为了获得不同的量,必须设计一级分流道直径来限制熔体流入杯盖型腔。第一个设计可以通过应用方程(6.7)对流道系统的每一分支使用不同的压力降和流量获得。因为填充压力很低,所以假定流入杯体型腔的整个一级分流道的压力降为30MPa,体积流量为44cm3/s。流入杯体型腔的流道长度为38mm,可得半径为

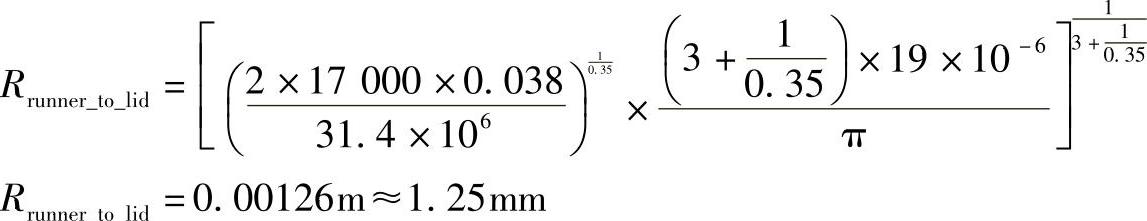

用同样的方法可计算得到流入杯盖型腔的一级分流道半径,但是压力降和流量不同。对于杯体的分支来说,从杯体型腔边缘到浇口套底部的压力降是46.8MPa。这样的话,为了确保相同的总压力降,穿过杯盖型腔一级分流道的压力降将设计为31.4MPa。需要的体积流量为19cm3/s。流入杯盖型腔的流道半径为

下一步,有必要检查通过流道系统两种分支的填充时间。流入杯体和杯盖型腔的一级分流道的体积为0.3cm3。因为体积很小,所以填充时间为0.01s。流道填充时间上的任何差异都不会很大程度地影响两模具型腔的填充。

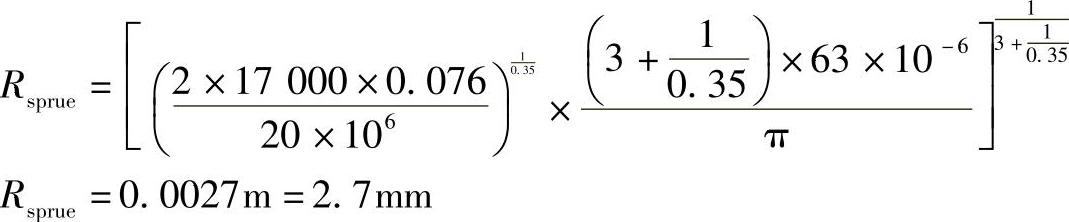

为了完成设计,可以使用方程(6.7)指定主流道直径。主流道的合理压力降可估算为20MPa。由于质量守恒,要求主流道的流量等于一级分流道的流量之和,共63cm3/s。主流道长度为76mm,则主流道半径计算为

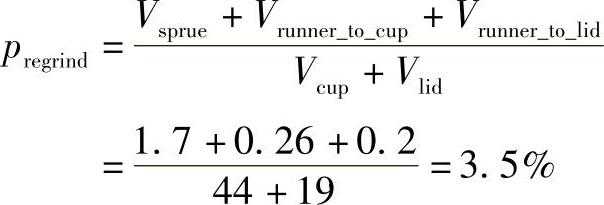

最后,冷流道系统的体积与成型制品的体积相比有

其百分比相当低。收集、粉碎和再利用材料的耗费可能会超过购买树脂的费用。然而,应该注意的是,对于三板式模具(图6.7)或有多型腔的两板式模具(图6.6),与冷流道系统相关的废料会大幅度增加。模具设计者可以通过流道系统较高的压力降来减小这个百分比,如果需要高产量,模具设计者可向模具终端用户推荐热流道系统来减少树脂耗费。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。