【摘要】:通常很多情况设计流道系统的目的是在熔体通过主流道、一级分流道等时能维持相同的速度。例:以图6.5所示的流道系统为例,如果主流道根部的直径为6mm,计算能保持一致的熔体前沿速度的一级分流道的直径。根据式(6.1),下游流道的直径应该为为了验证这个结果,可以计算出每一个分支中的熔体速度。下面将基于以上三个目的,提出流道系统设计的工程方法。

虽然两板式、三板式和热流道模具的设计在形式上和功能上有着很大的不同,但是,流道系统设计都应该遵循前文讨论的基本原则:

•压力降最小,通常不大于填充模具型腔所需压力的50%或者50MPa。

•材料消耗量最小,通常不大于冷流道模具型腔体积的30%或者热流道模具型腔体积的100%。

•不延长模具冷却时间。

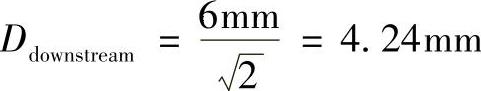

通常很多情况设计流道系统的目的是在熔体通过主流道、一级分流道等时能维持相同的速度。通过设置下游流道直径Ddownstream,可以保持分支流道系统中熔体速度,即

式中,Dupstream是上游流道的直径;ndownstream是下游流道的数目,它是从上游流道分出来的。

例:以图6.5所示的流道系统为例,如果主流道根部的直径为6mm,计算能保持一致的熔体前沿速度的一级分流道的直径。(https://www.xing528.com)

根据式(6.1),下游流道的直径应该为

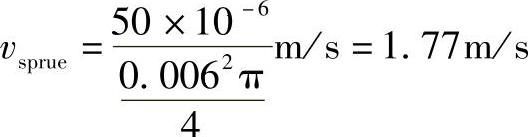

为了验证这个结果,可以计算出每一个分支中的熔体速度。假定流量为50cm3/s,则主流道中的速度为

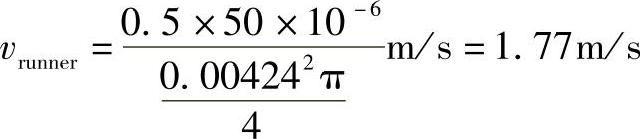

因为流动分成两部分,所以一级分流道中的流动速度计算为

虽然设计准则很简单并且看起来很直观,但是从产生的压力降和消耗的塑料材料角度讲,这种设计是不够理想的。下面将基于以上三个目的,提出流道系统设计的工程方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。