当浇口灵活性、周期效率和材料利用率都很重要时,应该考虑使用热流道模具。在热流道系统中,流道系统被加热通道包裹,使塑料在成型过程中能保持熔融状态。因为塑料在热流道系统中不会冷却,所以没必要:

•塑化用来填充流道系统的熔体。

•注射用于填充流道系统的材料。

•等待流道系统中的材料冷却。

•使模具打开距离足够大来去除流道系统。

•从成型制品上将流道系统去除。

由于这些原因,热流道模具与传统的两板式模具或三板式冷流道模具相比,其循环周期缩短20%,材料节省20%是很正常的。然而,与两板式模具或三板式模具相比,热流道模具确实要求更高的初始投资,并且需要控制器和能源来保持均匀的熔体温度。

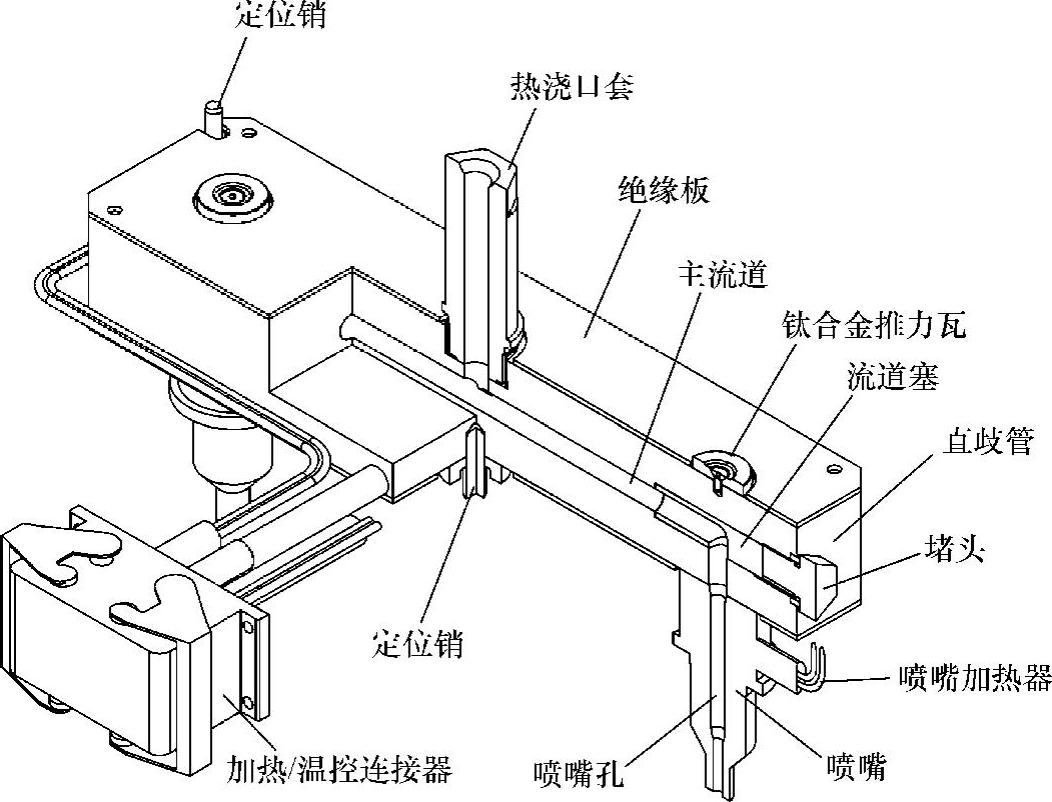

图6.11所示为热流道系统的正等轴测图。这个热流道设计包括热浇口套、歧管、两个喷嘴、四个热控制区和其他组件。工作过程中,注射成型机喷嘴处的材料进入热浇口套再流入位于歧管内的一级分流道。然后熔体沿着一个或多个流道向下流到热流道喷嘴。喷嘴的长度是由歧管到型腔浇口的距离决定的。

与冷流道设计相比,热流道系统中流道和喷嘴的直径可以非常大,因为最后热流道中所有的材料将被压进入模具型腔。既然不浪费聚合物熔体,热流道系统就可以具有较大的直径以降低流动阻力,并实现型腔中压力的有效传输。然而,热流道中过大的直径会使材料降解并妨碍不同种类树脂和颜色间的快速转换。(https://www.xing528.com)

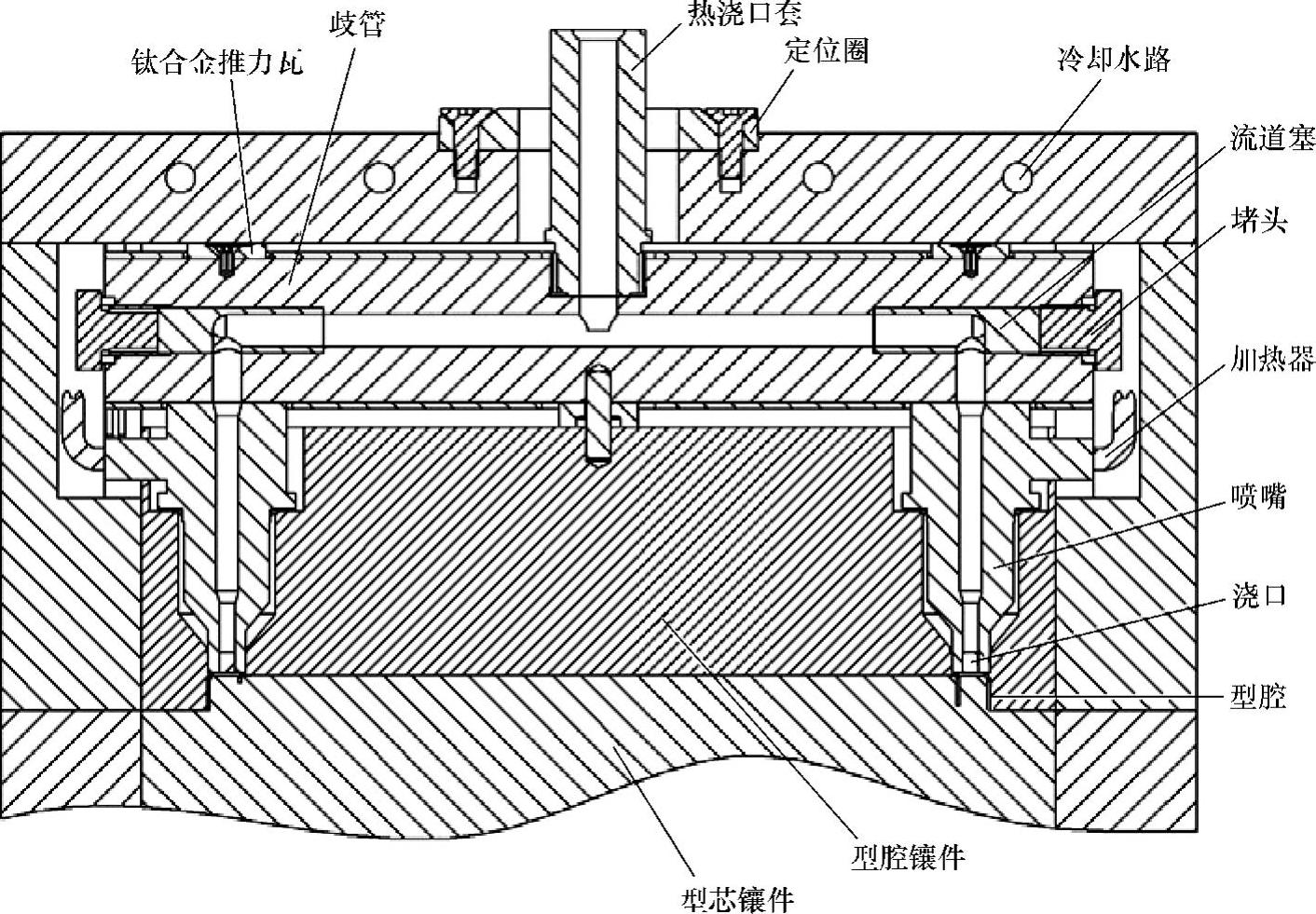

热流道模具的全剖视图如图6.12所示。这个模具设计保证塑料熔体能够通过有两个喷嘴的自然平衡的热流道系统注射到笔记本电脑边框的左侧和右侧。可以观察到,充满气体的缝隙围绕在热流道系统大部分结构的周围,从而阻止了热的歧管和喷嘴到较冷的模具钢材之间的热传递。成型过程中,加在模具型腔表面和热流道系统的熔体压力将产生力的作用,该力易引起模具型腔镶件和歧管的偏斜。通常,使用由钛合金加工成的推力瓦将这些作用力从热流道系统传递到前固定板,这样可使热量散失最少。热流道模具中,应该在前固定板上使用冷却通路和/或绝缘板来阻止大量的热传递到注射成型机的模板上。

图6.11 热流道系统的正等轴测图

图6.12 热流道模具的全剖视图

图6.12所示的热流道系统是一个相对简单的设计,该设计利用的热浇口,下一章将对其进行详细说明。这个设计中,热流道喷嘴和型腔镶件的浇口切断处同心。因为歧管随着歧管温度的变化而扩张,歧管允许在喷嘴上表面扩张和滑动。为了阻止大量材料的溢出,要保持歧管和喷嘴的压缩在长度方向进行。

有很多种不同的热流道系统设计,包括螺旋形喷嘴和其他适合于歧管的形式。不同的热流道歧管结构也是很普遍的,直歧管(图6.11)、X形歧管(所有的一级分流道直接从浇口套处的歧管中心分出)、H形歧管(歧管中的多分支能够到达很多浇口,如图6.6所示的设计)、层叠模具(两个或更多热流道系统沿着模具高度方向叠加,使模具型腔增大而不增大锁模力)和特殊模具(热流道的长度和分支都是用户定制的以满足特殊应用要求)。为了掌握热流道系统的优点和不足,模具设计者应该和热流道供应商多进行技术交流。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。