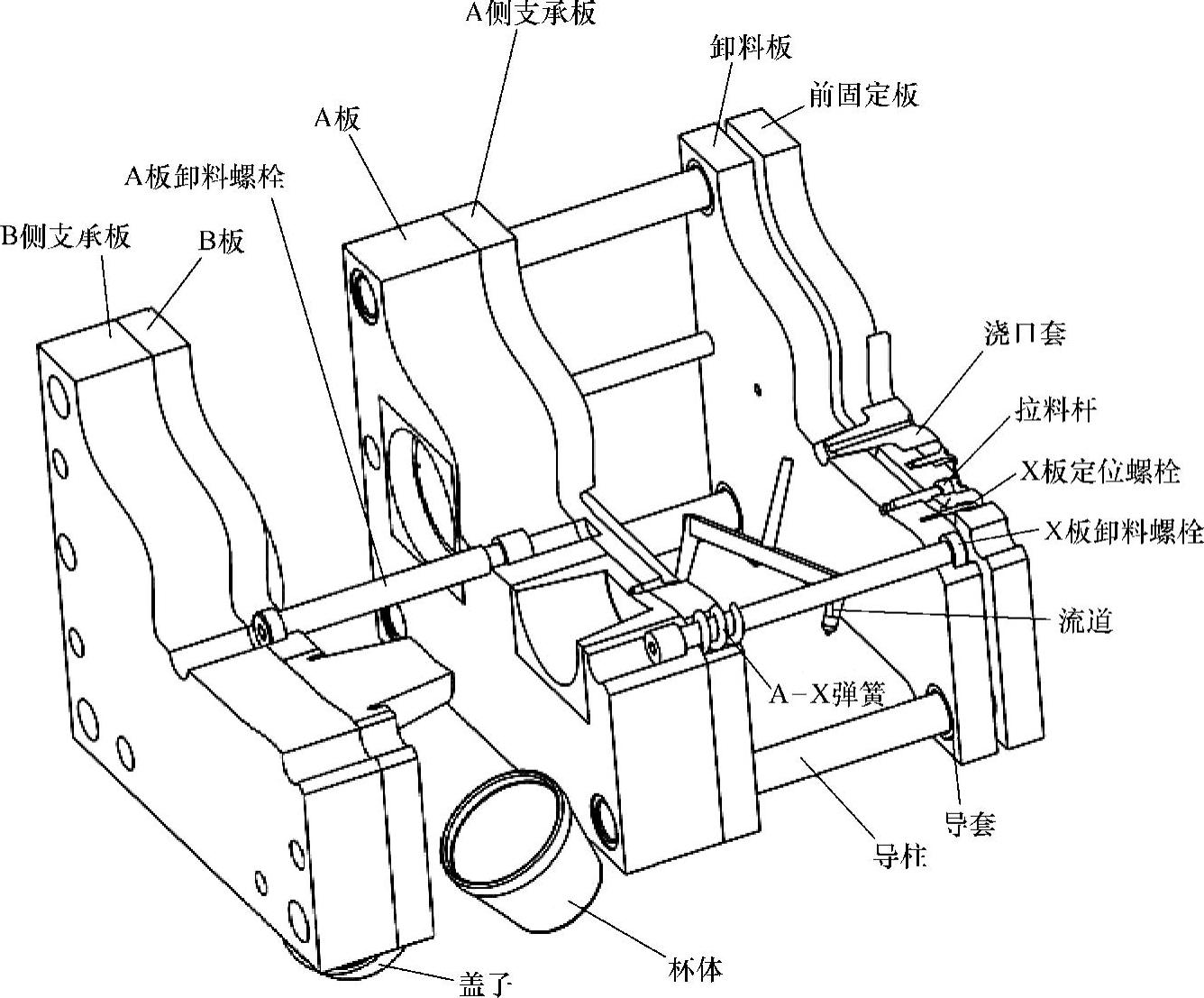

完全打开的三板式模具的正等轴测图如图6.7所示,图中不包含推顶底板和相关的组件,这些不是三板式模具操作的核心零件。三板式模具由三个彼此能够相对移动的截面组成,每一截面由一个或多个板组成。在A板和前固定板之间增加的第二分型面允许在模具型腔上面设置流道,并且在与模具型腔不干涉的情况下穿越分型面的宽度和长度。由于这个原因,在浇口位置和流道系统布局方面,三板式模具提供了更大的自由度。另一大好处是三板式模具使成型制品与流道系统自动分离。

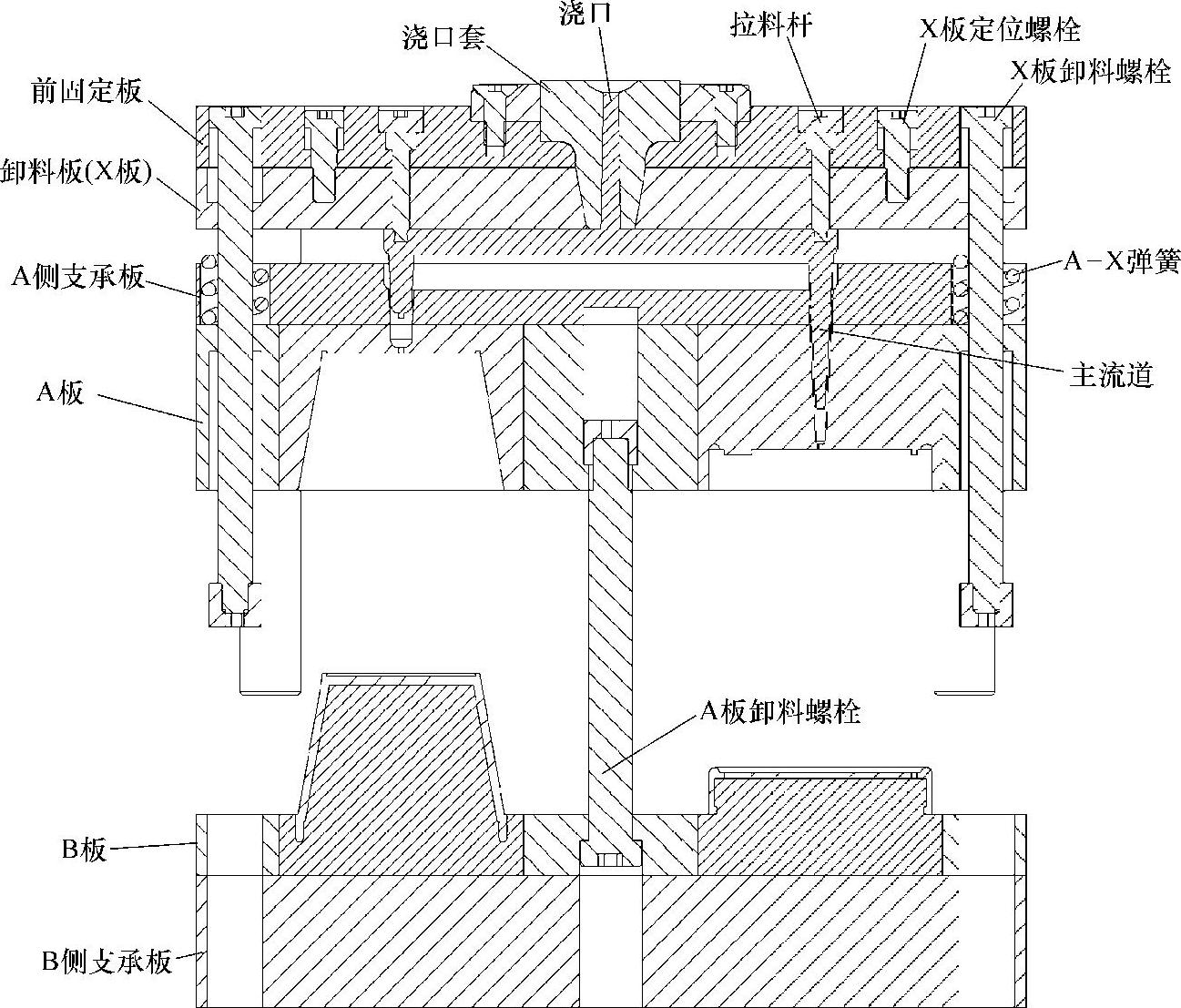

图6.8所示为完全闭合的三板式模具的全剖视图。在这个设计中,聚合物熔体沿着带浇口套的流道流下,穿过长度为前固定板和卸料板(或X板)的厚度。然后,聚合物熔体沿着位于分型面(这里称为A-X分型面)上的流道流动,该分型面在A板和卸料板之间。然后,熔体通过锥形流道穿过A板和型腔镶件支承板的厚度进入到模具型腔内。

图6.7 三板式模具的正等轴测图

图6.8 完全闭合的三板式模具的全剖视图

拉料杆用在主流道附近和流道的其他位置来确保流道系统停留在卸料板上。为了不限制流动,模具设计者应对其加以设计。在图6.8所示的流道系统设计中,与一级分流道的尺寸相比,拉料杆的直径和深度较小。为了进一步降低流动阻力,应该将它们移动到离浇口套更远处。

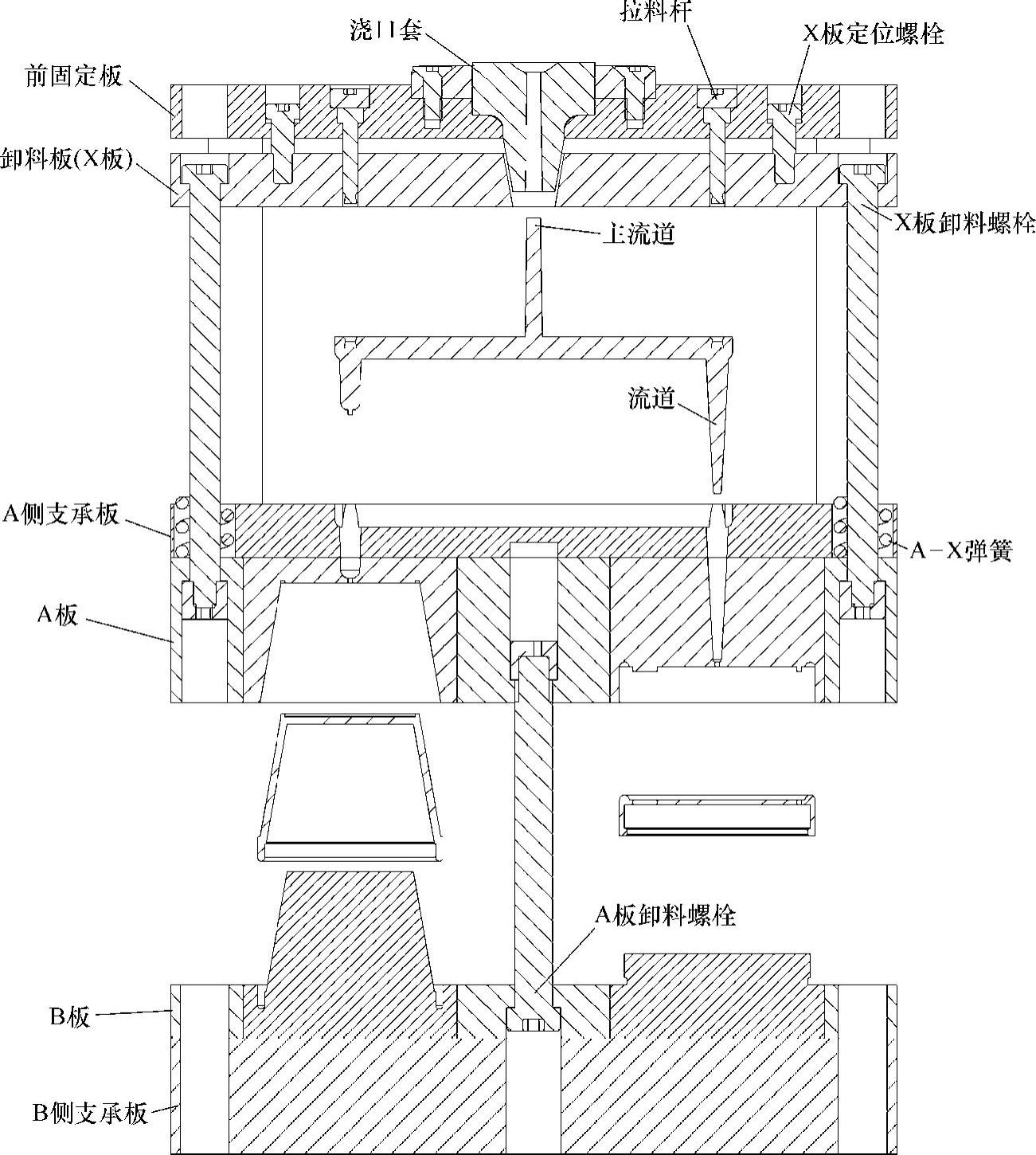

图6.9所示为部分打开的三板式模具的全剖视图。成型后,B侧模具与A侧模具分离,使A板和B板之间的分型面打开。图中省略了推出系统、后固定板及其相关组件。可以利用位于A板和卸料板之间的弹簧来使A-X分型面早期分离。B侧继续打开,A板和B板之间的距离由连接A板和B板的A板卸料螺栓的长度控制。卸料螺栓的自由长度应该足够长以保证成型制品能顺利推出。通常,模具在A板和B板间打开的距离等于成型制品高度的2~3倍。如图6.9所示,即使对于相对短的制品,这个距离也可以很大。

图6.9 部分打开的三板式模具的全剖视图(https://www.xing528.com)

一旦达到A板卸料螺栓的长度,A板将会随着B板作远离定模板的运动。X板卸料螺栓的自由长度决定了A板和卸料板间模具打开的距离。与A板卸料螺栓一样,X板卸料螺栓也必须足够长来实现流道系统的去除。一旦A板的移动距离超过X板卸料螺栓的自由长度,卸料板将会沿着A截面、B截面和模具推出系统作远离前固定板的运动。

图6.10所示为完全打开的没有推出系统和后固定板的三板式模具的全剖视图。在模具操作过程中,为了得到高效的和完全的自动循环,应该谨慎设定和控制模具打开速度和模具位置。如果成型操作设定得不够谨慎,则会不能可靠地推出流道系统,进而破坏模具。为了优化模具操作,在很多三板式模具中,可以通过改变卸料螺栓上螺母的位置或通过增加板和卸料螺栓末端间的垫片来调整模具打开距离。

图6.10 完全打开的三板式模具的全剖视图

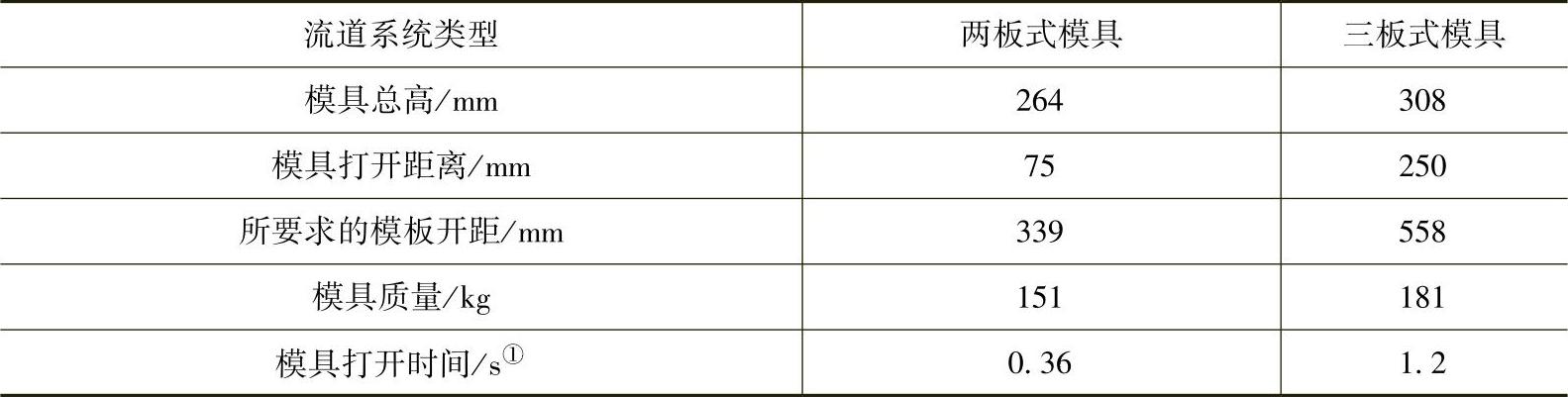

应该注意的是,在模具打开距离、模板厚度选择和卸料螺栓的长度方面,三板式模具设计已经足够紧凑了。表6.1为三板式模具和两板式模具设计的比较。三板式模具中增加的模板和组件使总高增加了44mm(1.75in),质量增加了30kg,增加量相对较小(在20%级别上)。然而,三板式模具打开距离为250mm,远比两板式模具的打开距离75mm要大得多。较大的模具打开距离是不合理的,因为这样会增加模具打开和闭合的时间,也可能使得在一些模板开距有限的注射成型机中无法工作。

表6.1 两板式和三板式流道系统比较

①模具打开时间由模具打开距离除以模具打开速度得到的,其中模具打开速度是基于现有商业注射成型机的多元回归由下式计算得到的:vmold-opening=184+13×logFclamp,其中vmold-opening的单位为mm/s,Fclamp的单位为t。对于锁模力为100t的模具,通常最大模具打开速度约为210mm/s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。