之所以称为两板式模具,是因为它由两个夹固熔体的组装部分组成,每一半模具都由一个或更多模板组成。图6.4所示为模具的正等轴测图。在成型过程中,注射成型机的喷嘴和浇口套配合紧密。聚合物熔体沿着浇口套流动,穿过前固定板和A板。然后材料通过流道和浇口流过分型面进入一模或多模型腔。

塑料凝固后,模具在分型面处打开,它位于A板和B板之间。通常,A侧模具保持静止,而成型制品和流道仍在B侧模具中。为了方便推出,在主流道下端设置一个倒锥状的拉料杆以确保主流道和分流道和B侧模具不脱离。模具充分打开后,注射成型机驱动推板向前推出制品。流道推杆顶在浇道上,会破坏小的侧向凹陷并从B侧模具上推出主流道。为了利于推出流道系统,可以沿着长流道长度方向设置附加的推杆和推出销,这在图6.4中没有画出。

由图6.4所示的模具设计生产出的成型制品如图6.5所示。流道系统设计中,主流道的长度是由前固定板和A板的组合高度决定的。分流道的长度是由型腔位置和相关流道的布局决定的。在布局确定的情况下,模具设计者需要确定流道系统的直径。通常,上游流道的直径比下游流道的直径大,因为聚合物熔体在流道交叉处会分流,因此下游流道的流量会较小。

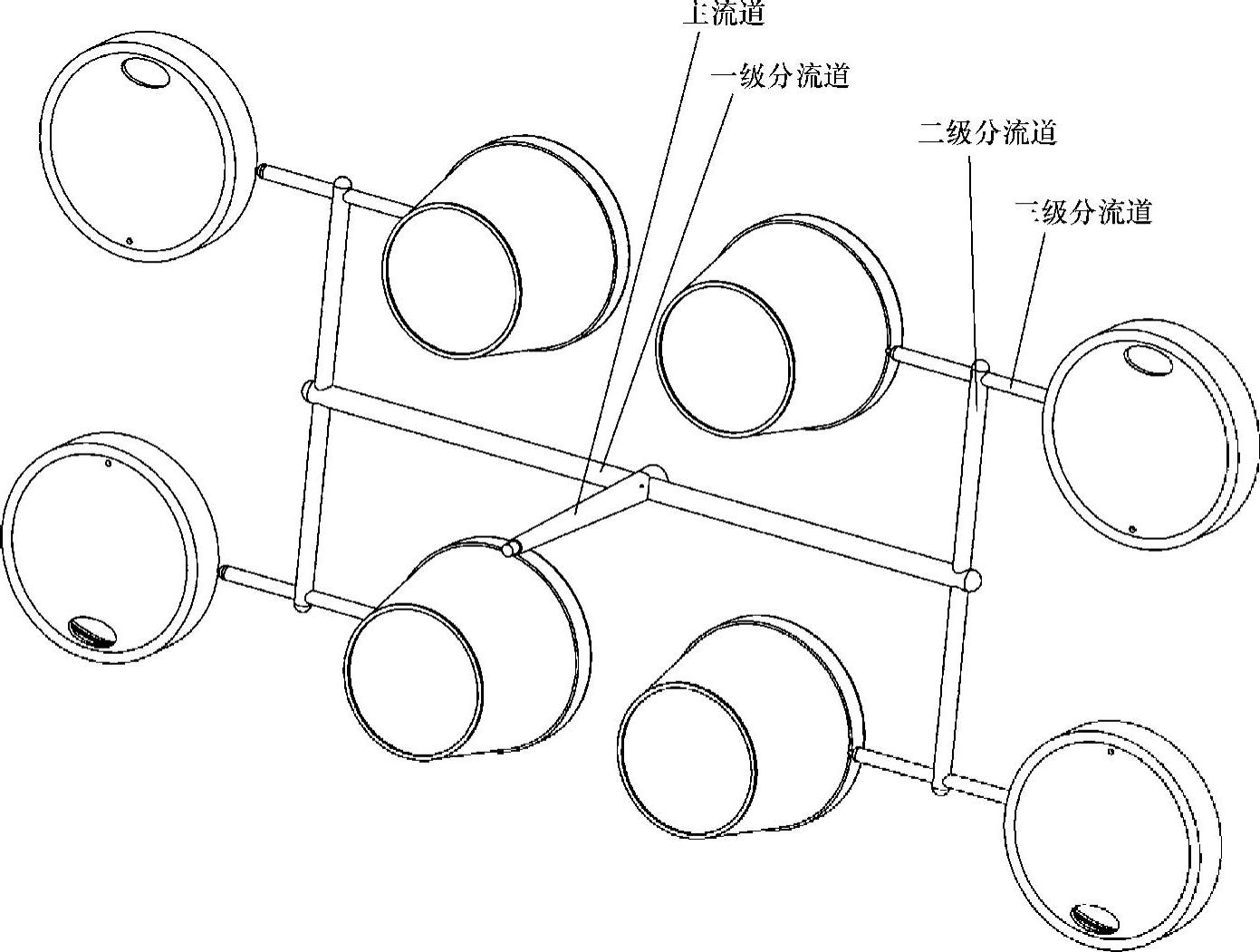

当使用两腔两板式模具来说明模具设计理念时,可以将上述分析应用到复杂的流道系统布局中。例如,图6.6所示为一模八腔模具的流道系统,其包括两个一级流道、四个二级流道和八个三级流道。如果通过主流道的流量为100cm3/s,那么通过一级流道、二级流道和三级流道的流量分别为50cm3/s、25cm3/s和12.5cm3/s。如果型腔内流动阻力变化显著,那么在模具填充阶段三级流道中的流量会随之显著变化。

图6.4 两板式模具的正等轴测图(https://www.xing528.com)

图6.5 带有主流道和分流道的两腔成型

与图6.5所示的流道系统设计相比,图6.6所示的每个下游流道的直径较上游流道要小。但这里有一个明显的例外:通常,注射成型机喷嘴孔的直径比主流道进孔直径要小。在注射成型机喷嘴中,较小的喷嘴孔在成型主流道和凝固塞之间提供一个分离点。如果喷嘴孔直径比主流道进孔直径大,那么浇口套后面喷嘴中的塑料冷却截面可能导致主流道黏附在A侧模具上。如果这种黏附经常发生,那么工艺工程师可以进行“断流道”,它是在模具打开和零件推出之前,通过将注射成型机的注射单元从流道处撤回来实现的。这会增加成型周期的复杂性和变数,因此不推荐采用这种方式,模具设计者应该核实或推荐正确的喷嘴孔直径。

图6.6 带有主流道和分流道的八腔成型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。