【摘要】:脱模斜度通常用于使制品易于从模具中推出。产品设计人员应避免使用较大的脱模斜度,因为它改变了制品设计的外观形式,减小了成型制品的内部容积。例如,图2.3中加强筋的设计,施加2°的脱模斜度,以便从模具中脱出注射制件。因此,允许的脱模斜度是与材料的特性、工艺条件和表面粗糙度相关的复杂函数。每增加20μm的表面粗糙度值或纹理深度,就需要增加1°的脱模斜度。表2.14针对一些不同的表面处理和材料提供了推荐脱模斜度。

脱模斜度是指塑料制品的竖直表面与模具打开方向之间的夹角。脱模斜度通常用于使制品易于从模具中推出。产品设计人员应避免使用较大的脱模斜度,因为它改变了制品设计的外观形式,减小了成型制品的内部容积。即便如此,脱模斜度常常应用于塑料模具,以避免难于脱模的问题和极其复杂的模具设计。

加强筋的脱模斜度一定要仔细设计。例如,图2.3中加强筋的设计,施加2°的脱模斜度,以便从模具中脱出注射制件。在产品功能方面,较小的脱模斜度是受欢迎的,因为这允许更高和更厚的加强筋有更大的刚度。遗憾的是,较小的脱模斜度(如0.5°或1°)可能会导致制品粘在模具上,难于脱模。当使用成型时具有低收缩率和高的表面粗糙度值的云母或玻璃复合填充材料时,制品粘在模具上的问题将更加复杂。因此,允许的脱模斜度是与材料的特性、工艺条件和表面粗糙度相关的复杂函数。

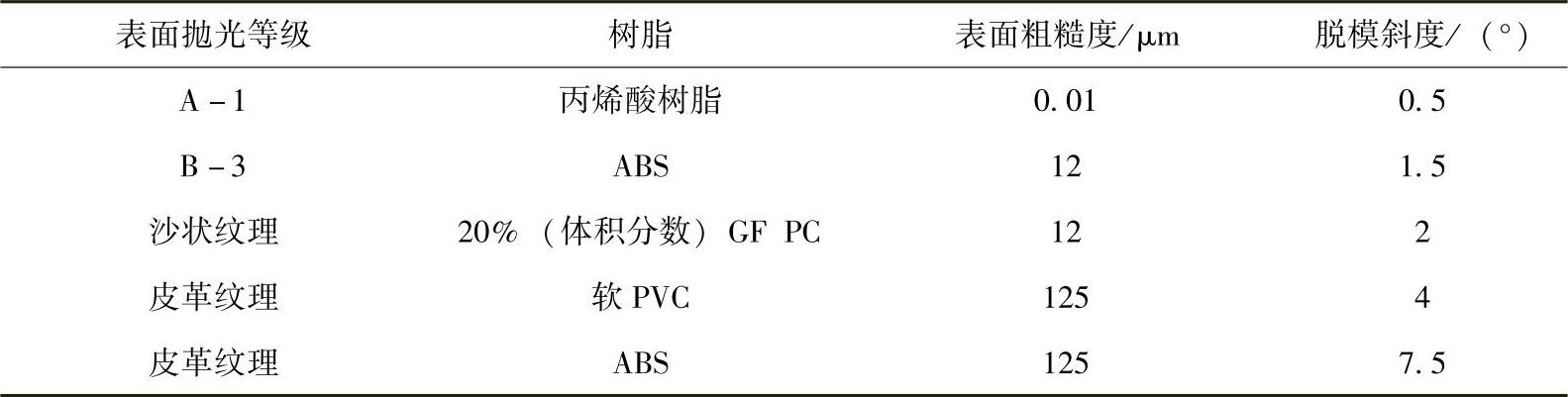

最小脱模斜度为0.5°通常是必要的,而材料供应商常建议使用1°~2°。粗糙和有纹理的表面通常需要增大脱模斜度。每增加20μm的表面粗糙度值或纹理深度,就需要增加1°的脱模斜度。表2.14针对一些不同的表面处理和材料提供了推荐脱模斜度。随着表面粗糙度值的增大,脱模斜度的角度也相应地增大。材料特性不同脱模斜度不同,对于玻璃填充或低收缩材料,脱模斜度应增大;但对于高柔性的材料(如软PVC)脱模斜度可以减小。(https://www.xing528.com)

表2.14 脱模斜度的例子

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。