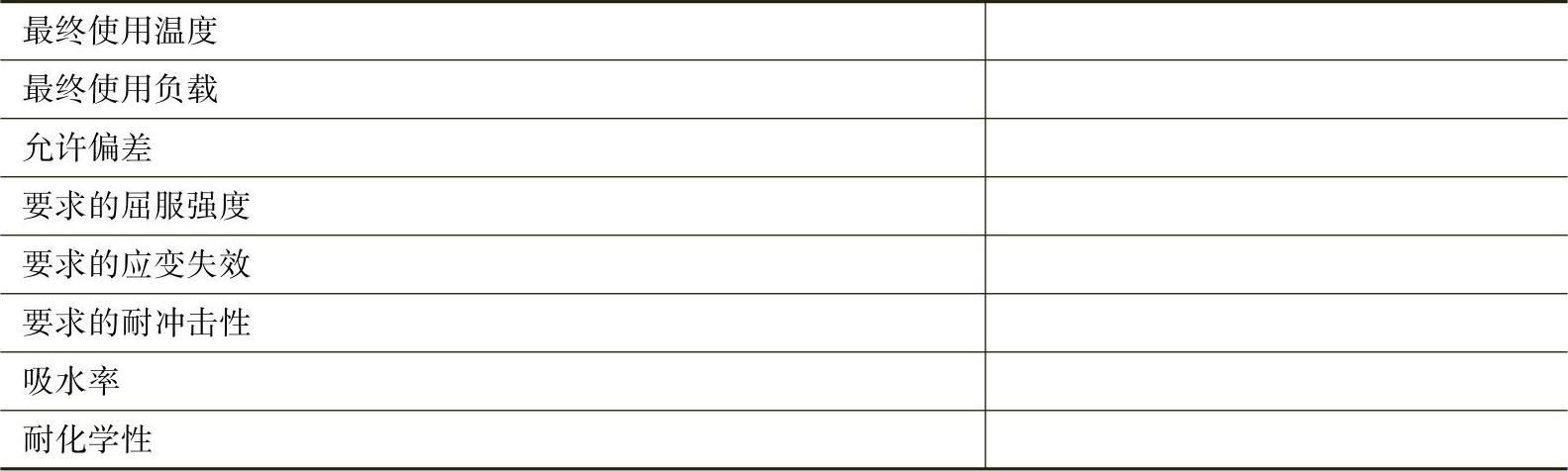

一个典型的注射制品可能具有几十甚至上百个技术要求。表2.4列举了一些常见最终使用要求。其中的一些需求决定了几何尺寸、材料选择和其他设计细节,这就使得模具设计工程师几乎没有控制权。即便如此,模具设计师一般应了解如何使用成型制品,因为这可能影响模具设计及性能评估中的一些细节。

表2.4 最终的使用要求工作表

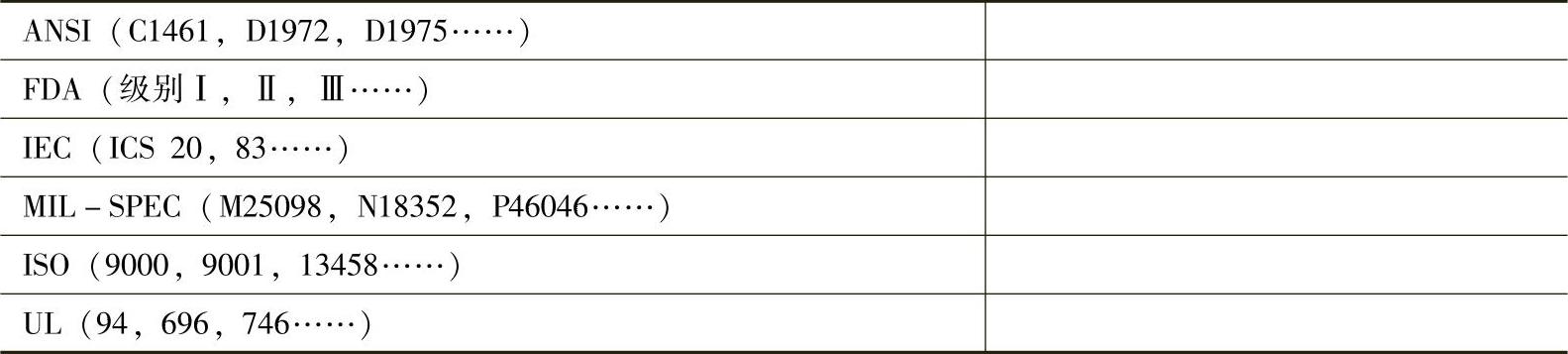

制造商一般都要求使用一定的控制手段,以确保产品设计、制造及销售达到预期效果。在塑料工业的许多领域,如医疗设备制造领域,监管机构建立了广泛的塑料制品设计、制造及测试标准。规范性的详细讨论远远超出了本书的范围。模具设计人员应该了解规范性要求,这可能会影响到模具工程。一些常见的监管机构和他们的规范计划见表2.5。其中包括美国国家标准协会(ANSI,http://www.ansi.org/)、美国食品和药物管理局(FDA,http://www.fda.gov/)、国际电工委员会(IEC,www.iec.chl)、美国国防部军用标准(MIL-SPEC,http://stinet.dtic.mil/)、国际标准化组织(ISO,ht-tp://www.iso.org/)、美国保险商实验室(UL,http://www.ul.coml)等。

表2.5 规则遵循表

模具设计工程师通常不需要知道这些规范的每个细节,因为它们通常仅涉及注射产品的使用,而不涉及具体的注射模具。但是,模具设计人员应询问可能会影响到模具设计的有关规定。理想的情况下,客户应提供一份规定并突出关于模具设计的具体要求。

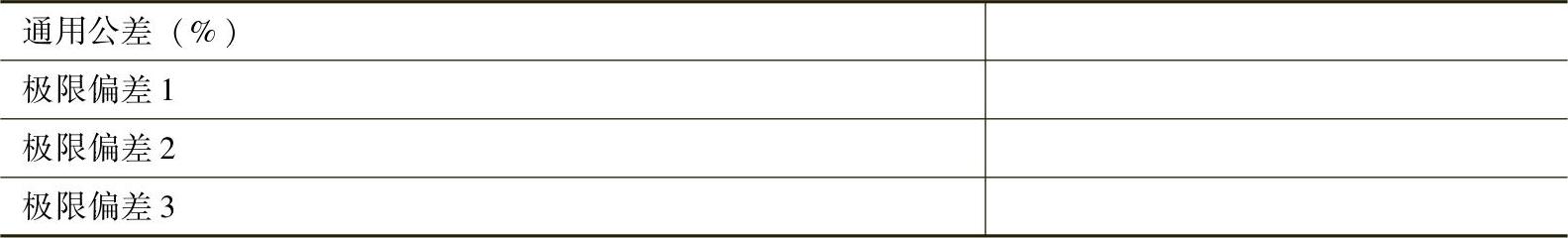

尺寸和公差的规范对于模具设计和注射模具商是至关重要的。公差标准应包括指定正常尺寸百分比内的一般相对公差。例如,一个典型的偏差为±0.4%,因此100mm长度应表示为100mm±0.4mm。在紧配合中,偏差为±0.1%,所以10mm直径应表示为ϕ10mm±0.01mm。(https://www.xing528.com)

满足特定公差的注射产品的能力与模具设计、成型过程和材料特性有关。出于这个原因,鼓励产品设计工程师指定一个通用公差,将这一公差用于大多数尺寸,而仅有少数尺寸应用更严格的公差,这些公差对产品的功能起着很重要的作用,尺寸公差表见表2.6。这些公差是指定的但不意味着是可以实现的。在设计很多尺寸时[2],设计人员经常过度定义公差。模具设计人员应该与产品设计团队一起讨论严谨的公差范围,并根据原型的成型进行收缩行为分析、模具不同区域收缩率非均匀剖析及模具运输过程中的变形分析等。

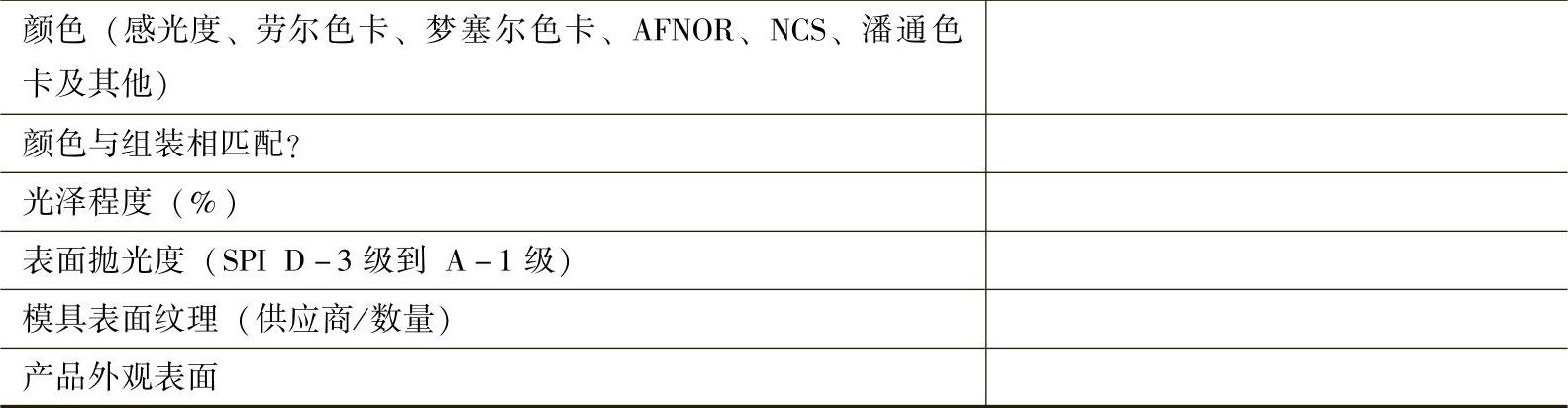

产品设计人员往往会提供如表2.7中所举的颜色、多个组件颜色的匹配和光泽度等美观性规范。指定产品表面光泽度和产品表面纹理对产品设计是常见的,但会增加注射模具成本。此外,模具设计工程人员应该意识到关键的表面美观缺陷(如熔接痕、流道口缺陷、下沉和连接点等)应尽量避免。

表2.6 尺寸公差表

表2.7 产品美观表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。