热流道模具具有三板式模具的长处而没有它们的缺点,但会引起其他的问题。称为“热流道”是因为浇注系统在整个成型周期内都保持在熔融状态下。在将熔体从注射成型机输送到型腔的过程中,热流道不浪费任何材料与成型时间。

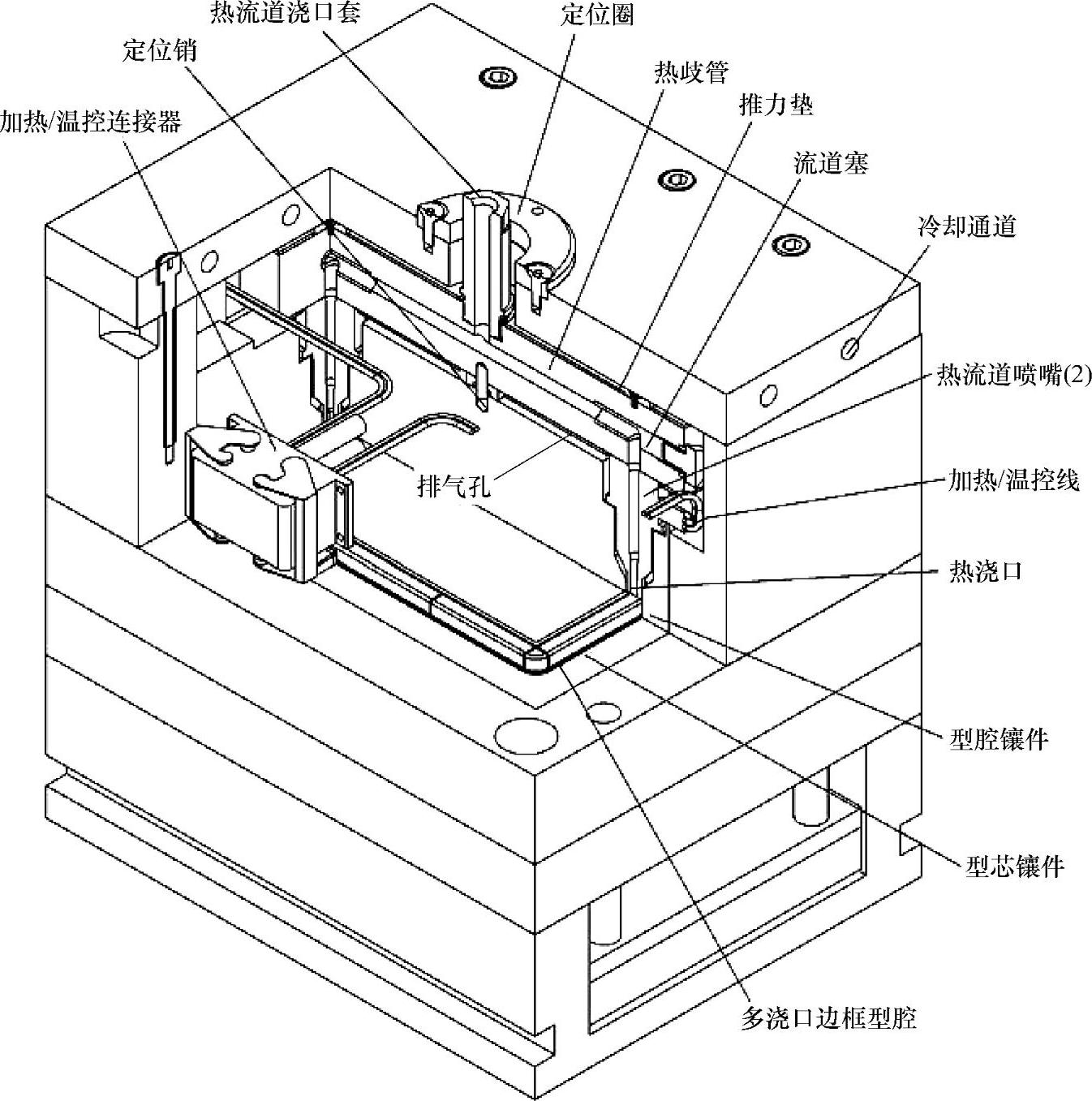

图1.8所示为多浇口、单型腔模具。这个模具包含单个型腔,被设计用来生产笔记本电脑的前壳或边框。热流道系统包括一个热流道浇口套、一个热歧管以及两个热流道喷嘴加热器、导线和其他与加热相关的组件。热流道系统是经过精心设计的,通过使用空气间隙和最小的接触面积以尽量减少热流道系统和周围模具之间的热传递。类似三板式模具的设计,一级和二级分流道设置在型腔上面的歧管中以实现浇口位置的灵活设置。由于聚合物熔体保持熔融状态,热流道可被设计实现大流量和良好的压力传递能力。因此,热流道系统可以促进更薄制品的成型,且比两板式或三板式模具有更短的成型周期,同时也避免了与冷流道相关的废料。

在成型过程中,熔体通过注射成型机喷嘴注入热浇道中,推动先前储存在热流道中的熔体前进,进入型腔中。当型腔充满时,热浇口固化,以防止热的聚合物熔体在模具打开时从热流道系统泄漏到模具外。热流道系统内的熔体压力会使得这些热浇口在下一个注射循环开始时破裂。

有许多不同的热流道和浇口设计。热流道系统具有许多优势,包括浇口的灵活性,改善了压力传递,降低了材料消耗,提高了注射生产率,但也存在两个显著的缺点。第一,热流道系统需要为提供和控制温度增加投资。增加的投资是模具成本的一个重要部分,且并不是所有的模具制造商都有辅助的设备和专业知识或技能来操作和维护热流道模具。热流道系统的第二个缺点是增加了清除所包含的塑料熔体所需的时间。在短期的具有美观要求的生产应用中,所需的启动时间或改变树脂所需的时间可能是不可接受的。(https://www.xing528.com)

图1.8 热流道模具的结构图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。