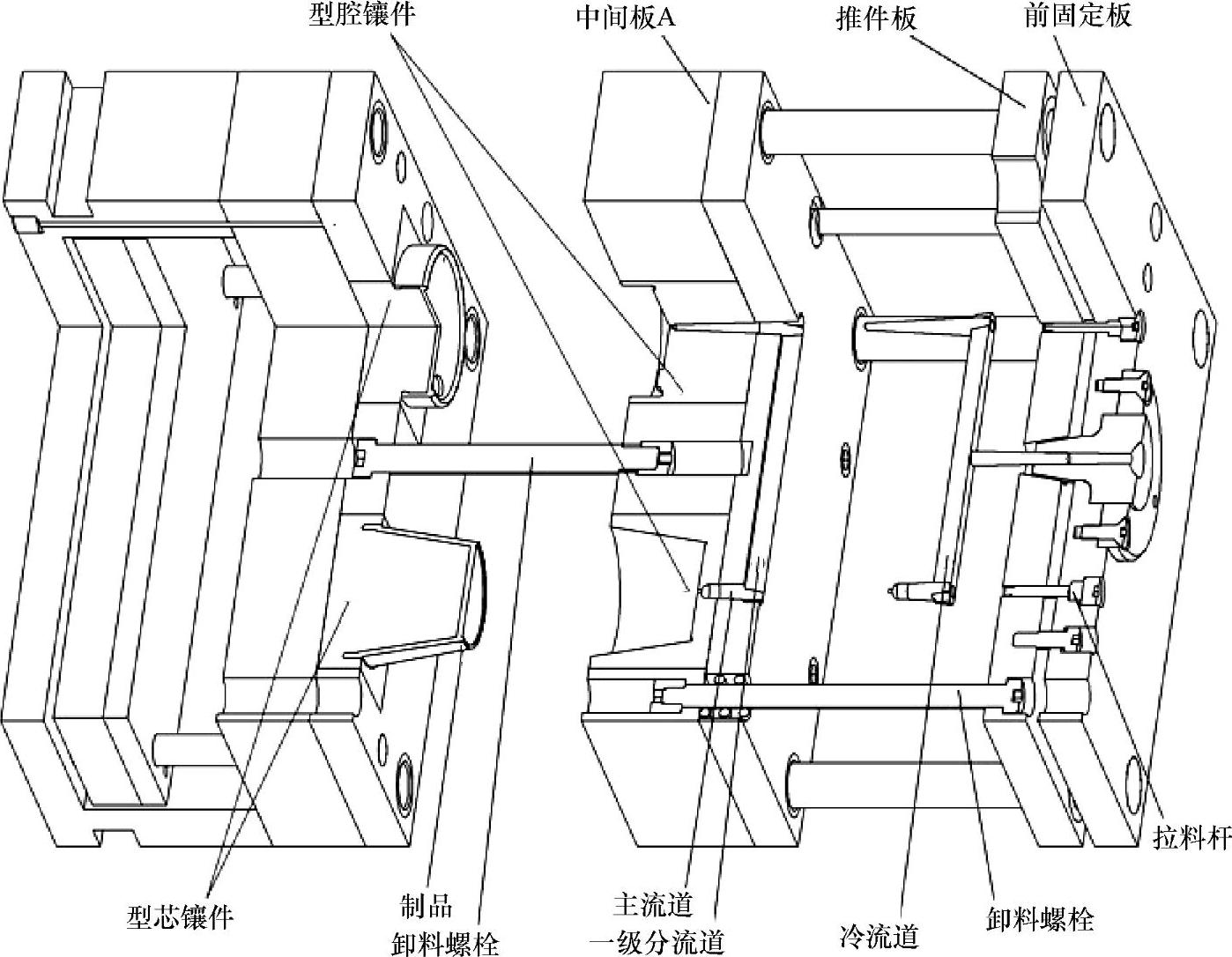

【摘要】:三板式模具这样命名,是因为在型腔和顶部夹紧板之间存在第三板。图1.7展示了一个完全打开、制品还在型芯上的三板式模具的结构图。如图1.7所示,额外的第三板在A板和顶部夹紧板之间为浇注系统提供了第二个分隔板。三板式模具消除了两板式模具的两个显著的局限。图1.7 三板式模具开模的结构图

三板式模具这样命名,是因为在型腔和顶部夹紧板之间存在第三板。

图1.7展示了一个完全打开、制品还在型芯上的三板式模具的结构图。如图1.7所示,额外的第三板在A板和顶部夹紧板之间为浇注系统提供了第二个分隔板。在注射过程中,塑料熔体从注射成型机喷嘴中流出,流经浇口套,通过主流道,到达浇口,最终流入型腔中。然后,浇注系统与制品一起冷却。

当模具打开时,在伸入主流道的拉料杆的作用下,冷流道将留在脱料板上。模具继续打开,连接在B板上的脱模杆将A板组件拉离顶部夹板。然后另一组脱模杆将脱模板拉离顶部夹板,使冷流道从主流道拉料杆上脱离。然后脱料板被拖动,强制制品脱离型芯。

三板式模具消除了两板式模具的两个显著的局限。第一,三板式模具允许将一级和二级分流道设置在型腔上方的板上,这样就可以在型腔的任何位置开浇口。开浇口的灵活性对改善注射制品的成本和质量是非常重要的。第二,三板式模具使浇注系统可以从型腔上自动分离。自动去浇口便于使用有全自动的注射周期的注射成型机以减少循环时间。(https://www.xing528.com)

但是,三板式模具至少存在三个显著的潜在问题。第一且是最重要的,每个成型周期冷流道都要成型和推出。如果冷流道比制品还大,那么冷流道的成型会增加材料消耗和循环时间,从而增加成本。第二,三板式模具需要额外的板和组件用于冷流道的成型和推出,这就增加了模具的成本。第三,推出冷流道需要较大的开模行程。较大的模具高度(从顶部夹紧板的顶面到后夹紧的背面)可能会引起一定的问题,它需要注射成型机两板之间具有更大的空间,比两板和热流道模具所需的空间大。

图1.7 三板式模具开模的结构图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。