随着地球上可用水资源日益贫乏,水污染日益加重,水作为传统的染色主要媒介载体的格局将被打破。为了减少染色引起的水污染,染色工作者进行了无水染色工艺研究。近20年前曾尝试用有机溶剂作染色介质,但同样由于存在生态问题,加上成本问题,很难工业化应用。近年来,超临界二氧化碳流体染色(supercritical carbon dioxide fluid dyeing)的研究显示这项技术是一种比较有前途而且有效的工艺。

(一)超临界二氧化碳流体及其染色特性

超临界二氧化碳是指温度和压力均在其临界点之上的二氧化碳流体。超临界状态下的二氧化碳行为不同于典型的气体和液体,它具有这两种状态相混合的性质,既有气体的低黏度、易扩散、易收缩的性质,又具有液体一样较高密度(0.3 ~1g/cm3),对物质有较强的渗透、溶胀、溶解能力。

超临界二氧化碳对有机物的溶解性因溶质极性、相对分子质量、密度等不同而不同,容易溶解非极性或极性弱、相对分子质量小的有机物。分散染料一般分子极性弱,相对分子质量也不大,因而易溶于超临界二氧化碳中。溶于超临界二氧化碳的染料分子是杂乱分散的,因此在这种状态下染色,染浴中的染料活泼,能快速达到纤维表面,接着较容易地渗透入纤维内部,从而达到染料上染纤维的目的。该项技术原理在于:气体在超临界状态下形成的流体黏度低,染料能自动溶解而且具有较高的扩散性;染料在二氧化碳流体中溶解度随着流体密度的增加而增加,由压力和温度来控制二氧化碳流体密度,从而控制染料在二氧化碳流体中的溶解度;提高温度来降低流体的密度和染料在溶液中的量,促进染料扩散到纤维中去。因此该系统的控制参数可以比常规水相工艺较为快速地调节。

该工艺无需助剂,二氧化碳无毒,可循环使用。残留的染料可以粉末状态回收,无废水和废弃物。无需染色后处理和染后烘燥,可节能80%左右。该工艺染色速度比传统的快好几倍,染色效率高。

该工艺的难点是工作压力要高达2×104kPa 左右,以及由此而带来的设备成本。尽管如此,对环境友好、大大缩短染色时间和烘燥阶段的消除等基本优点,使该项工艺技术极具吸引力。所以德国、意大利、英国、日本、美国热衷于该技术的研究。我国对此技术的研究也相当活跃。

(二)超临界二氧化碳染色设备

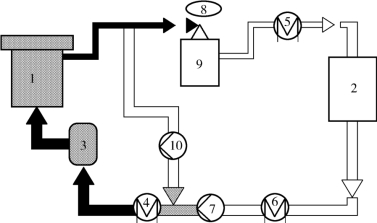

在德国汉诺威举办的国际纤维机械展览会ITMA 91 上,德国贝伦的Jasper 公司展示了超临界二氧化碳染色试验机,随后在意大利米兰举办的ITMA 95 上,德国哈根的Uhde 公司也展出了超临界二氧化碳染色试验机。Uhde 公司开发的超临界二氧化碳染色试验机结构简图如图3-19 所示。该试验机由染色槽、二氧化碳贮存罐、染料贮存槽、加热器、冷凝机、冷却机、泵、压力控制机和分离机等组成。染色时,将卷绕被染物的经轴装入高压釜(染色槽),染料投入染料贮存槽中,关闭压力容器,使染色流体二氧化碳循环。贮存罐内的液化二氧化碳冷却后,直接用泵压缩到超临界状态,用加热器加热到规定的温度。用超临界二氧化碳流体溶解染料贮存槽中的染料,并将它送到高压釜,染料被纤维吸附(染色)。染色结束后,染液通过分离器降低压力,这时二氧化碳已变为气体,降低了对染料的溶解力,致使染料沉淀从而被回收。不含染料的二氧化碳通过冷凝器,返回到贮存槽。停止染色槽内二氧化碳循环,打开高压釜,取出染色物。

图3-19 超临界二氧化碳流体染色装置

1—染色槽 2—二氧化碳槽 3—染料溶解槽 4—加热器 5—冷凝机

6—冷却机 7—泵 8—压力控制机 9—分离机 10—循环泵

目前Uhde 公司市售的试验设备规格是3×104kPa、150℃、容量30kg/h。从文献上看,日本也有这方面的试验机生产(日版制作所制,型号HVI—SC),但这些染色机基本处于试验阶段。目前超临界二氧化碳染色工业化程度应用处于初试阶段,已有不少超临界二氧化碳染色设备专利。据Schollmeyer 介绍,他们中心已有1000L、2000L 试验机投入应用。资料报道美国有工业规模的超临界二氧化碳染色机1000L 染浴的1 号机已开始运转。德国Amann &Scehme Gmbh 已使用该技术在Josof Jasper Gmbh 设计和制造的设备中进行工业规模染聚酯缝纫线,并取得成功,极大地刺激了染色机械商追求超临界二氧化碳染色机商机的热情,同时也极大地推动了该技术的工业化进程。

(三)合成纤维用超临界二氧化碳染色

超临界二氧化碳能充分溶解分散染料,因而可用于聚酯、聚酰胺等合成纤维的染色。

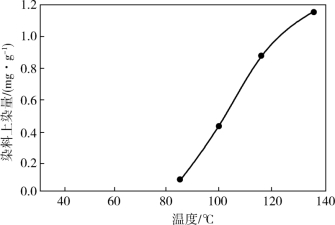

图3-20 在2.5×104kPa 压力下超临界CO2 染色时染料上染量与温度相关图(https://www.xing528.com)

染色时间10min,染料浓度1.5%

在Schollmeyer 等人的初期研究中,研究了分散染料对聚酯纤维织物的上染量因超临界二氧化碳的压力和温度所产生的变化。聚酯纤维织物在2.5×104kPa压力下,用超临界二氧化碳预处理2min,然后再染10min,染料上染量和温度的相关性如图3-20 所示。根据这种结果将120℃、2.5×104kPa 选作聚酯纤维织物染色的最佳条件,在以后的聚酯纤维织物染色研究中基本上都用这种染色条件。在130℃染色10min、100℃染色40min 的条件下染料上染率为98%。

超临界二氧化碳染色基础研究表明:上染量随染料的种类而异,一般为0.2 ~22μmol/g。同时与染色试验机的类型有关:一般动态(二氧化碳流体在系统中由循环泵作动力循环)试验机,上染率可达100%;静态试验机(二氧化碳流体在系统中由搅拌器作动力循环)相对差些,上染率为36%~67%。另外,染色温度和染色压力是染料上染量的重要影响参数,其中温度影响程度比压力影响大。由于CO2的极性要比水的极性小得多,更接近染料分子,所以染料在超临界二氧化碳中呈分子分散状态,未发现如用水染色时出现的那种染料缔合。染料在染浴中的行为有些像气体,扩散系数比常规水相染色大了3 ~6 倍。染料向纤维内部的扩散快而匀染性好,纤维表面对染料不起过滤作用,染料并不附着在纤维表面,无需还原清洗。染色物耐摩擦色牢度良好,在4 级以上。

日本研究人员最近的研究结果表明,超临界二氧化碳染色中,二氧化碳流体对聚酯纤维具有增塑作用,使聚酯结构发生变化。聚酯纤维在超临界二氧化碳中,伴随着它的膨化和收缩,其结晶度通常增大,其结晶大小也有变化,容易产生微孔。此外,经超临界二氧化碳染色后聚酯纤维的热稳定性也可提高。

S.K.Liao 等人采用实验室合成的分散活性黄染料对锦纶66 进行超临界二氧化碳染色,并与分散黄3 比较。分散活性黄对锦纶66 具有较好的上染率而且具有优良的水洗色牢度和耐光色牢度。FTIR、NMR、EA 和MS 表明该分散活性黄染料与锦纶66 形成共价键,锦纶66 内部没有受到损伤。除锦纶超临界二氧化碳染色外,也有报道三醋酯纤维(CT)、二醋酯纤维(CA)用超临界二氧化碳染色优于常规水相染色法。此外Kevlar 纤维、Nomex 纤维的200℃超临界二氧化碳染色性良好,聚丙烯纤维、氨纶也可用超临界二氧化碳染色。

(四)天然纤维用超临界二氧化碳染色可能性研究

聚酯纤维分散染料超临界二氧化碳染色的成功及其呈现的优越性,极大地推动了欧洲各国及日本全面探讨天然纤维用超临界二氧化碳染色的可行性。

德国DTNW 研究中心Schollmeyer 等人进行在超临界二氧化碳下用分散染料染天然纤维的研究。研究结果表明:使用分散染料对天然纤维进行染色的技术关键在于开松纤维以利于染料分子的渗透。为了达到这个目的,采用在染色前用溶胀剂Glyezin CD (一种聚醚)对织物进行预处理。布样在10%Glyezin CD 的水溶液中处理几小时,然后轧液干燥(增重10%~20%),以这种方式处理的羊毛织物布样在温度100℃、2.5×104kPa 的超临界二氧化碳中使用分散染料染色1h。结果显示:羊毛织物经特殊预处理后,在超临界二氧化碳中染色是可行的,但存在水洗后染色牢度较差的弊病。另外,得色量也不理想,有待改善。

英国里兹大学Lewis 等人进行了棉经改性后用分散染料在超临界二氧化碳中染色的研究。天然棉纤维经过苯甲酰氯、苯甲酰巯基乙酸钠(BTG)处理,增加棉纤维的疏水性,增加了分散染料与棉的亲和性,从而达到棉用分散染料可染的目的。具体工艺如下。

(1)改性处理。

①苯甲酰氯改性:棉织物经200g/L NaOH 溶液浸轧后室温堆置0.5h,再浸渍苯甲酰氯2min,浸渍后用50g/L NaOH 溶液冲洗、纯水冲洗,最后在100℃温度下烘干。

②苯甲酰巯基酸钠处理:棉织物浸轧含BTG 200g/L 和碳酸钠20g/L 的溶液,带液率为80%。浸轧后,室温过夜晾干,再在200℃条件热固1min。

(2)染色。将上述改性织物在温度为100℃、压力为3×104kPa 的超临界二氧化碳中染色1h,浴比约1 ∶50。

染色结果表明,经苯甲酰氯处理的棉织物对染料(染料为APDN、DY80)固色率达85%~98%,而BTG 处理后的棉织物的固色率达35%~60%,两者均达到理想要求,同时染色物的色牢度也均良好。

日本京都染织试验场杉浦和明等人进行对蚕丝纤维在超临界二氧化碳下用分散染料染色的研究。该研究在对蚕丝进行染前改性处理(蚕丝纤维官能团改性、接枝处理、树脂处理)基础上进行蚕丝纤维超临界二氧化碳染色(温度110℃、压力2.27×104kPa、流量1.0mol/min、时间20min),与常规水相染色结果比较,尽管大多数改性的蚕丝纤维超临界二氧化碳染色性并不理想,但苯乙烯接枝改性蚕丝绸的染色得色量相当高,说明蚕丝纤维超临界二氧化碳染色并非禁区,关键在于改性剂的选择。

超临界二氧化碳染色的意义重大。超临界二氧化碳在纺织中的其他方面应用如退浆或整理以及干洗也正在研究中。德国的Jasof Jasper 公司已安装了中试设备,发展了该技术机械的制造技术;染料制造商(汽巴精化)也已开发、增加了适用该技术的分散染料。困扰该技术发展的是设备成本和高压操作,但与它的优越性相比,这一问题并非关键性障碍。相信随着世界工业排污标准日益强化、超临界二氧化碳染色技术基础研究成果日益增多、该技术设备投资成本日益降低,不久的将来该技术终会实现工业化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。