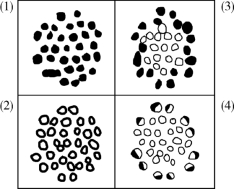

图3-12 纤维束中染料的分布情况

广义的匀染(level dyeing)就是指染料在染色产品表面以及在纤维内各部分分布的均匀程度。染料在被染物表面各部分是否均匀分布比较容易观察到,习惯上所称的匀染就是指这一种。在纤维内染料是否均匀分布,虽然通常不易观察到,但其对产品的质量也有很大影响,这种染料在纤维内的均匀分布习惯上则称为透染(penetration dyeing)。图3-12 表示纤维束(如纱线)染色时,染料在纤维束内的分布情况。第一种情况是理想的状态,染料在纤维束及每根纤维内部都均匀分布;第二种情况,染料在纤维束内均匀分布,但对每一根纤维来说,染料只分布在纤维的表面,称为纤维环染,这种情况的染色可近似看作匀染,而且得色一般比第一种情况浓;第三种情况是外层纤维染色,里层纤维不染色,是纤维束环染(白芯);最后一种情况是纤维束外围的纤维不均匀环染染色,而内部纤维基本不能上染。第三、第四种情况都属于匀染和透染性差,有些产品不耐摩擦和洗涤,常与未透染有关。

造成染色不匀的原因很多,以下仅就造成染色不匀的主要原因及预防措施举例加以说明。

(一)被染物

被染物本身不均匀是造成染色不匀的很重要的因素。棉纤维由于成熟度不同,染色性能有很大不同。羊毛的品种产地、生长部位不同,染色性能各不相同,羊毛纤维的毛尖和毛根的染色性能也不一样。化学纤维在制造时由于聚合组分的不同以及由于牵伸热处理等条件的差异而造成纤维微结构的不同,都会导致染色性能的不同。不同染色性能的纤维即使在理想条件下染色,其颜色也不一致,因而造成染色不匀。例如锦纶长丝织物染色时容易造成的“条花” (如经绺、色纬档)往往与纤维本身有很大的关系。

被染物的染色前处理,如退浆、煮练、漂白不均匀都会造成染色不匀。棉纱或棉布在染色之前大都要经过丝光,丝光会影响纤维的微结构,如丝光不均匀或丝光时碱液浓度等条件的差异,就会造成各部分染色性能的差异,从而产生染色不匀。涤纶由于热定形的温度和张力不同,染色性能就不一样。

针对上述情况,可以采取一些措施以缩小被染物不匀对染色的影响,例如,加强织造前的原料管理;提高与改善染色半制品的质量;改善前处理设备和热定形设备的运转情况;选择扩散性能好,遮盖性好的染料等。

(二)染料

浸染时,上染纤维的染料可以解吸下来,解吸下来的染料又可以重新上染纤维,这种转移的过程称为移染。染料从纤维上解吸下来再上染纤维的性能称为染料的移染性。染料的移染性可以用半匀染时间来衡量。(https://www.xing528.com)

染料的移染有利于克服染色初期所造成的染色不匀,获得匀染的产品。温度高,染料的扩散速率增加,解吸和重新上染的速率都增加,染料移染性能好。延长染色时间可使染色更为均匀。染液中加入非离子型表面活性剂,一般使染料的移染性提高。亲和力低,扩散性能好的染料,通常具有好的移染性。

移染性好的染料,经染色后,对被染物染色的不均匀不易暴露,通常称之为遮盖性好的染料。但它们的某些染色牢度常较差,所以必须根据染物要求慎重选择。

染料分子较复杂,对纤维的亲和力高,上染速率(尤其是初染速率)高,在纤维上扩散性能差,则染料的移染性差,容易造成染色不匀。拼色时所用的染料如果上染速率不一致(称为不配伍)也容易造成色差。

(三)染色方法

染色条件对染色均匀性有很大的影响。水溶性染料如果在染液内溶解不好,以及染液不稳定都可能引起染色不匀。染色时,染液各部分所含的染料浓度和助剂浓度不一致会造成染色不匀。染物及染液各部分的温度不一致也会造成染色不匀。

在浸染中,上染速率太快或初染速率太快是造成染色不匀的重要原因。上染速率太快,使染液及被染物各部分的染料浓度、助剂浓度和温度有差异,对染料上染的影响更显著。始染温度太高,促染剂、膨化剂等使用不当,升温速度太快等都是造成上染速率太快,初染率高的原因。在热塑性纤维染色时,如果在玻璃态转化温度左右(此时上染速率迅速增加)升温速度太快,就极易造成染色不匀。升温太快也容易造成染液及被染物各部分的温度差异。

为了获得匀染,一是尽可能使染料均匀地上染,二是对染色初期的上染不匀,在以后的染色阶段通过染料的移染而使其均匀,即在染色后期提高染色温度,延长染色时间。这种方法时间较长,经济性较差,所以应尽可能设法使染料均匀地上染,而移染一般只作为获得匀染的辅助手段。

要使染料均匀地上染,要求染色时有良好的搅拌或循环,染色速率不能太快,控制染色速率包括始染温度不宜太高,升温速率不能太快,尤其在纤维的玻璃化温度时要缓慢升温;使用缓染剂降低上染速率;注意促染剂的加入时间;注意染浴pH 值的控制;采用大的浴比;选用上染速率相同或相近的染料拼色等。

在轧染中若浸轧不匀,如轧辊两端与中间压力不等,会产生左、中、右色差;轧槽始染液配制不当,固色液使用不当,机械使用状态不佳,均会造成染色不匀。浸轧染液后的烘燥不当会引起染料泳移,更易造成染色不匀。为了降低或抑制烘干时染料的泳移,可降低轧染时的轧余率,采用无接触烘燥设备和在轧染液中加适量的抗泳移剂。染液加抗泳移剂后,染液的黏度提高,降低了烘干时水分子及染料分子的移动速率。抗泳移剂分子和染料分子可以通过范德瓦尔斯力、氢键形成一定的结合,阻碍染料分子的移动。对于不溶于水的染料,抗泳移剂会使染料颗粒增大,烘干时增大了的染料颗粒,使其在毛细管中随水移动的速度降低,从而改善泳移现象。选择的抗泳移剂要求在用量较少时就有较好的效果,这样对染料固着影响小,不影响染液稳定性。抗泳移剂还应不粘滚筒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。