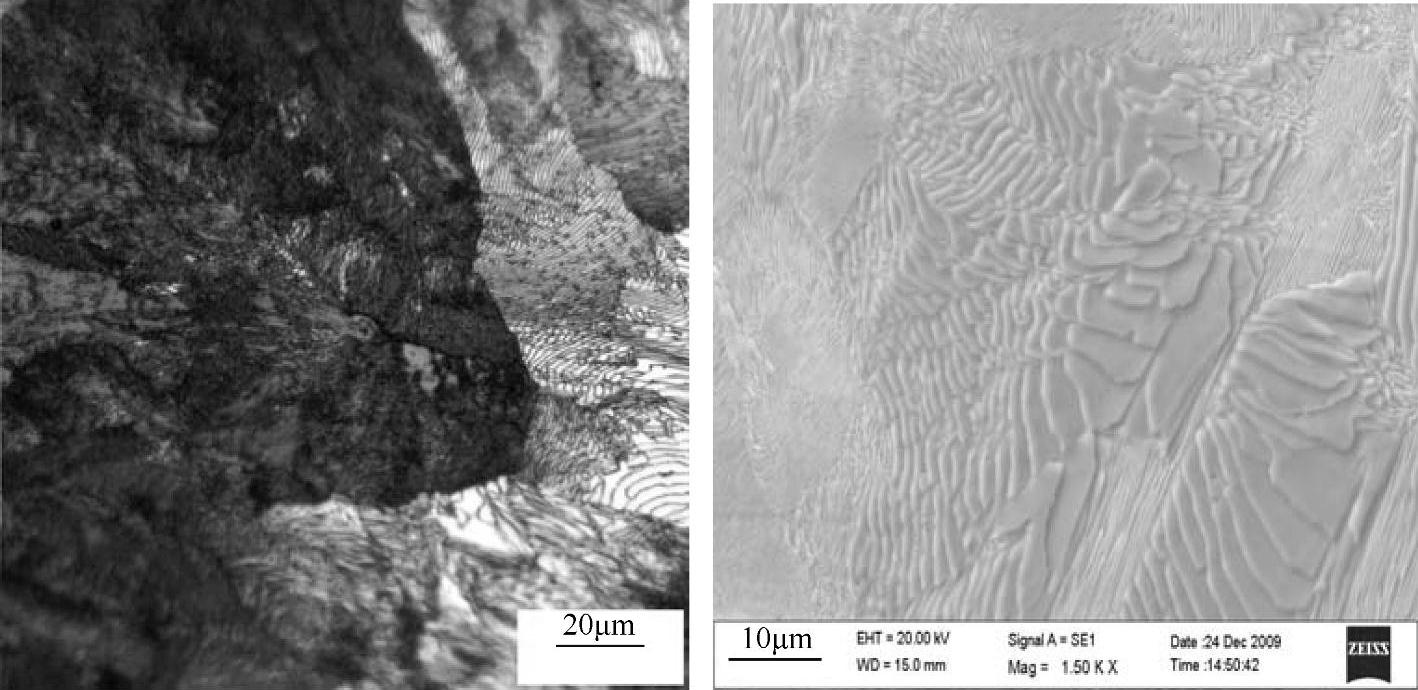

(1)金相高倍检查结果 断裂显微组织为热轧钢的典型组织,索氏体+少量珠光体,如图10-29所示。

图10-29 断裂试样显微组织

索氏体(灰色)+少量珠光体(白色),索氏体化率为80%左右。

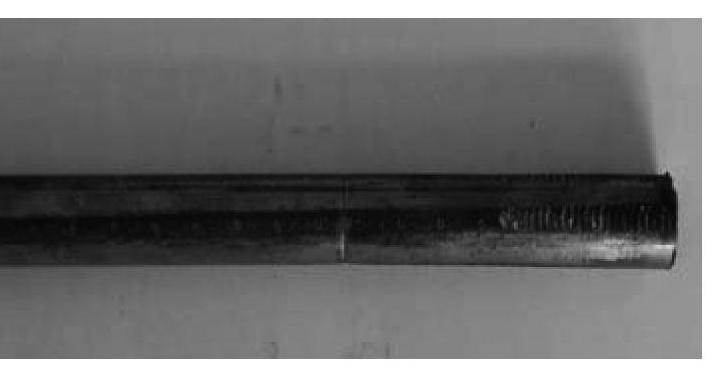

(2)黑斑异常断口宏观形貌 断裂宏观形貌如图10-30所示,黑斑异常断口如图10-31~图10-34所示。

图10-30 拉伸试棒断裂后断口处几乎没有塑性变形(图中间为断裂面侧视)

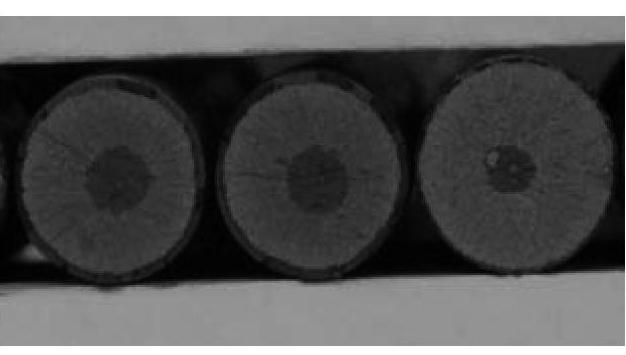

图10-31 拉伸试棒断裂后横向断口形貌

断裂面平直,几乎没有塑性变形,断口中间或偏离中间处有一个圆形黑色区,简称黑斑。

图10-32 断口的体视显微镜宏观照片

图中显示黑斑为裂纹源,黑斑中有一个白色斑点,周围白亮区呈现放射状,是裂纹扩展区。

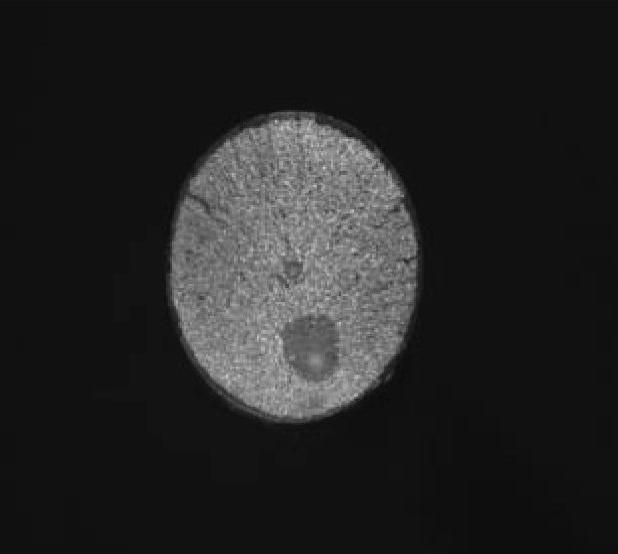

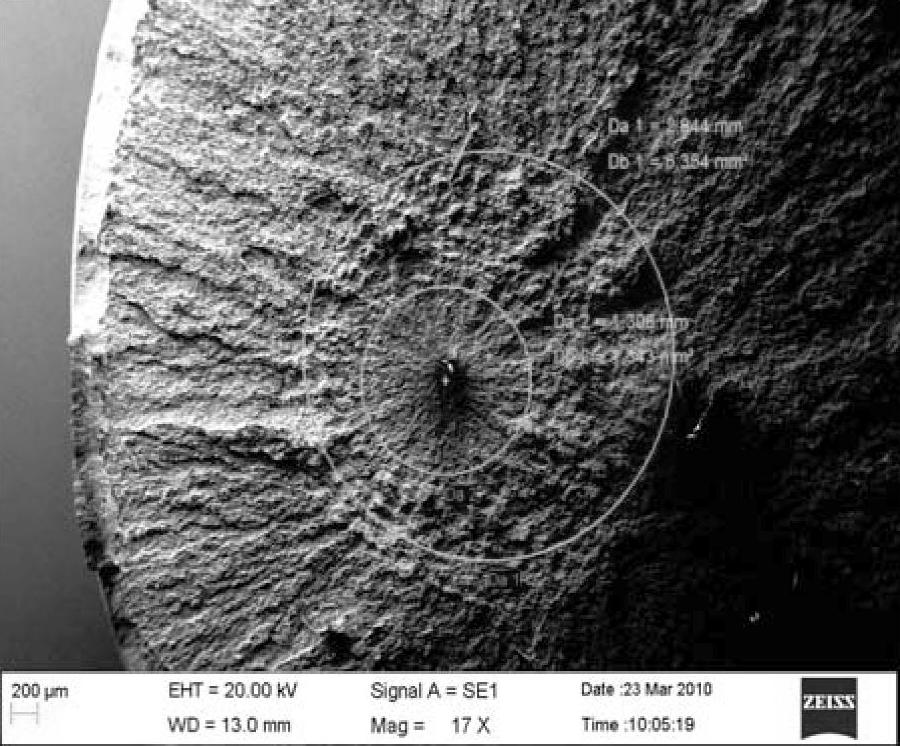

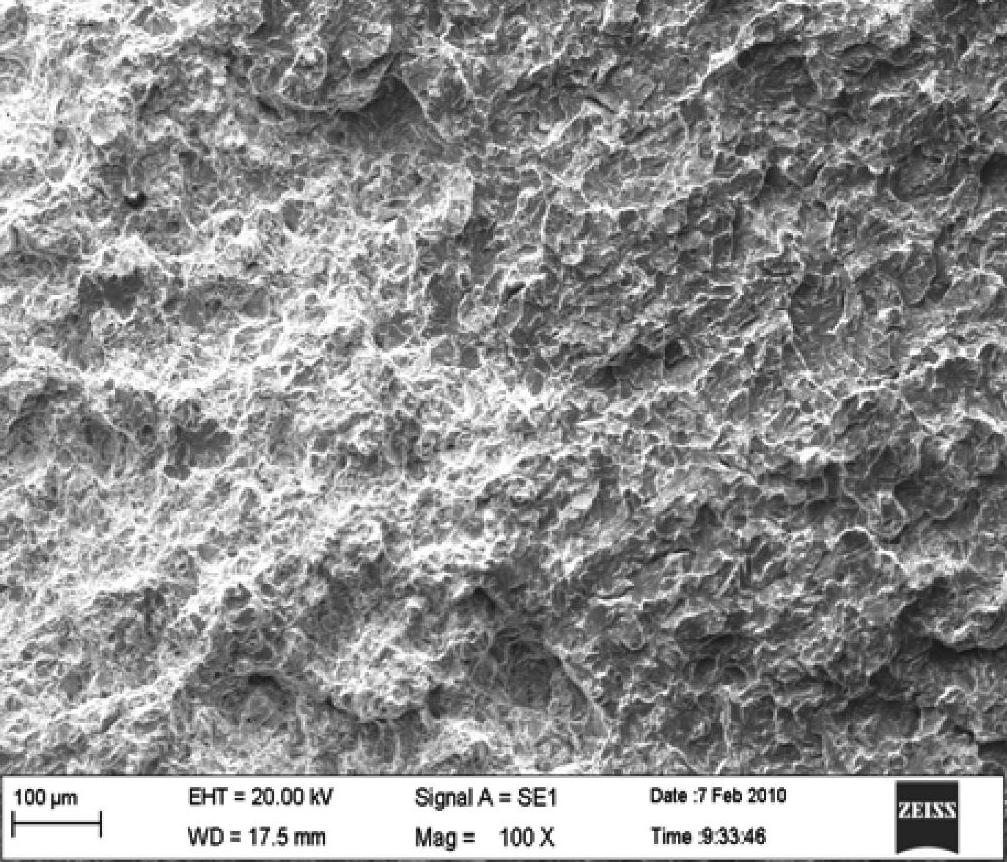

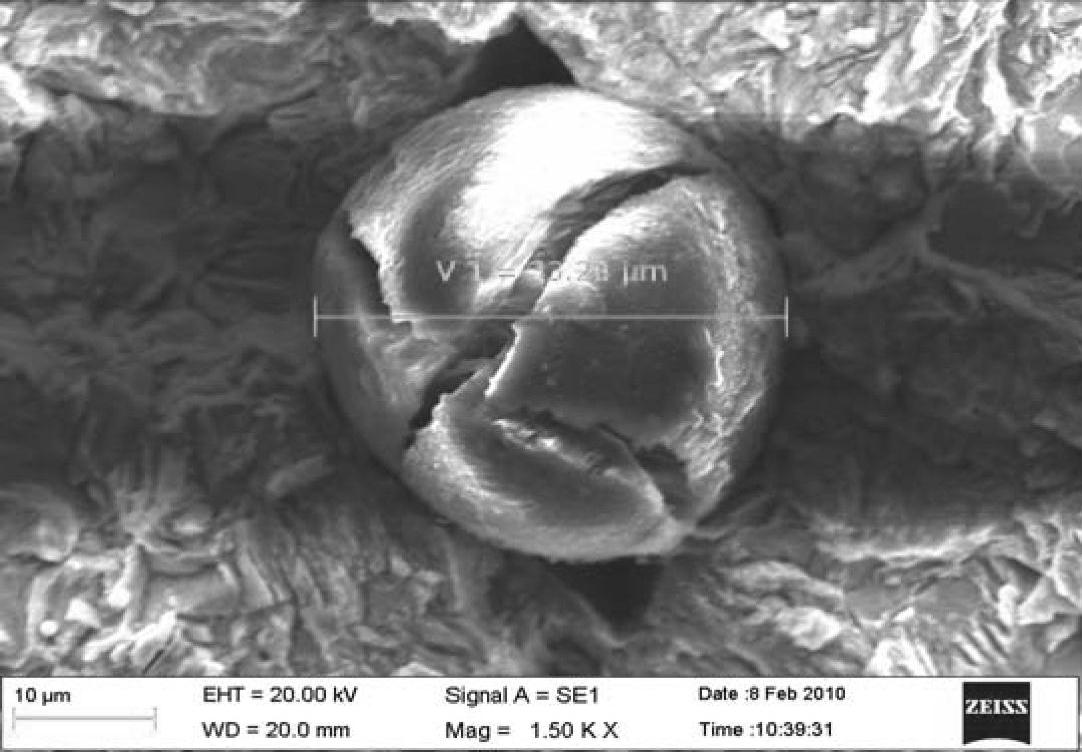

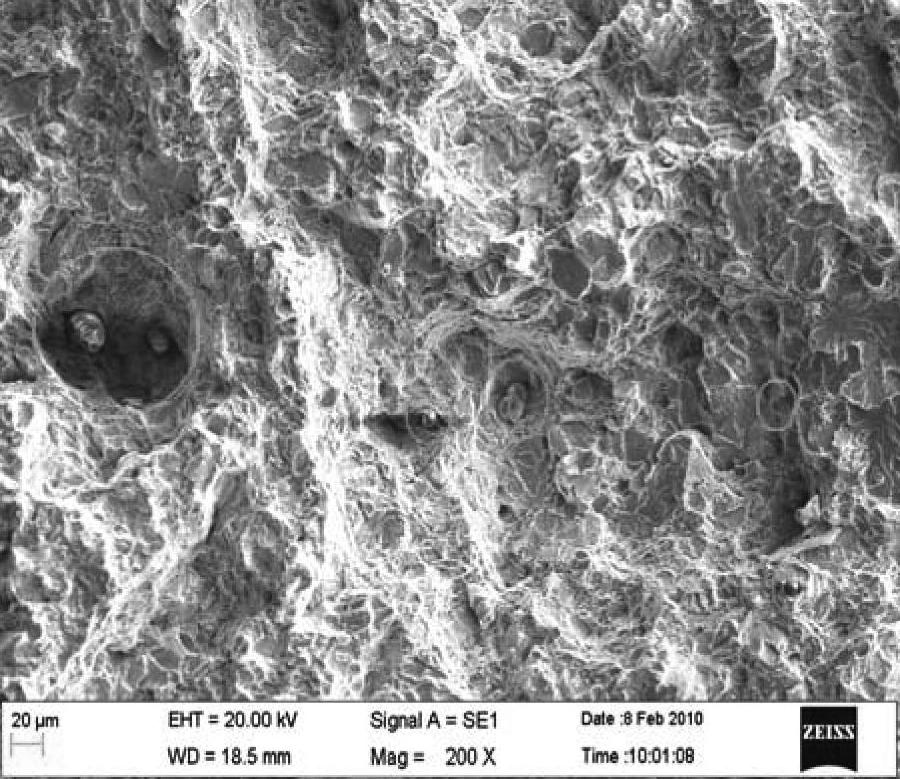

图10-33 黑斑的扫描电镜宏观形貌

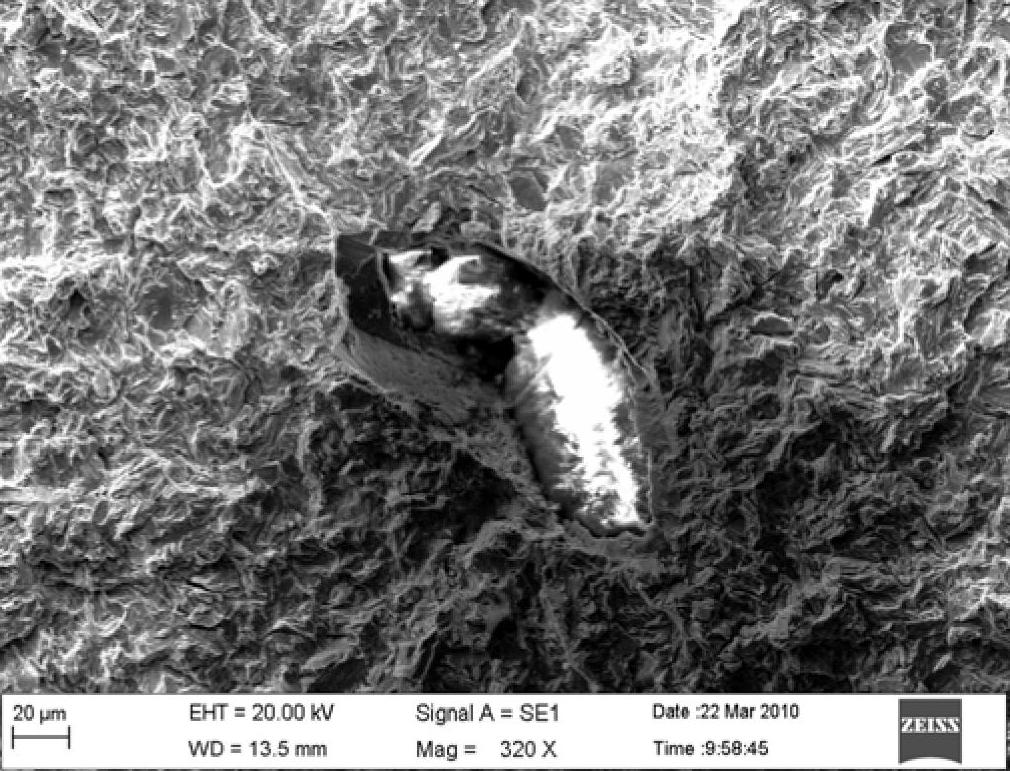

中间大圆形区对应体视显微镜宏观照片的黑斑,小圆具有平整的表面,中间可以看见一个DS类夹杂物,夹杂物就是宏观看到的黑斑中的白点。大圆外边为放射状裂纹扩展区,黑斑与裂纹扩展区有明显的边界。

图10-34 黑斑小圆中心一颗DS类夹杂物放大像

将已经拉断的试样再次拉断,产生新的断口,新断口离原始断口的距离约7cm。观察发现,新断口仍然有黑斑,不过黑斑已经由边部移到了断口的中心部位,其面积也扩大了。这说明黑斑在试样的一定长度内是连续贯通的,可能随着金属的变形而被拉长。

(3)拉伸脆性黑斑异常断口的微观形貌

本次试验用扫描电子显微镜及X射线能谱仪对六对匹配脆性黑斑异常断口进行微观观察和研究,观察结果如下:

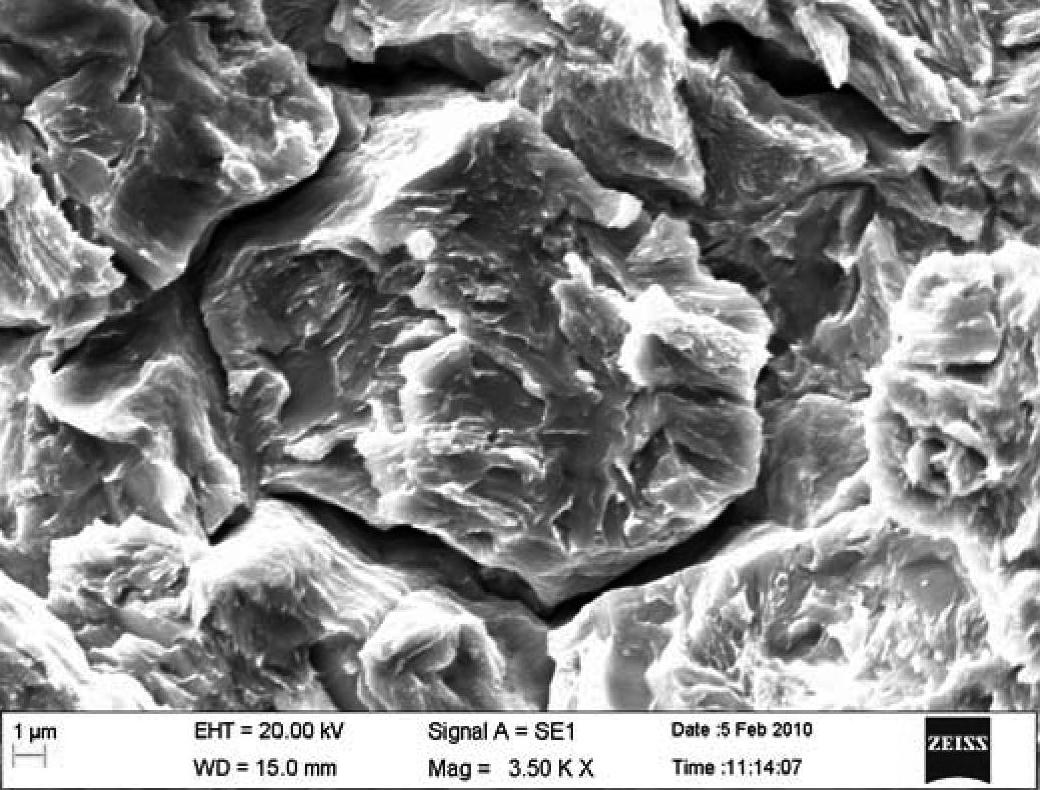

1)脆性黑斑异常断口的微观断裂特征,如图10-35~图10-38所示。

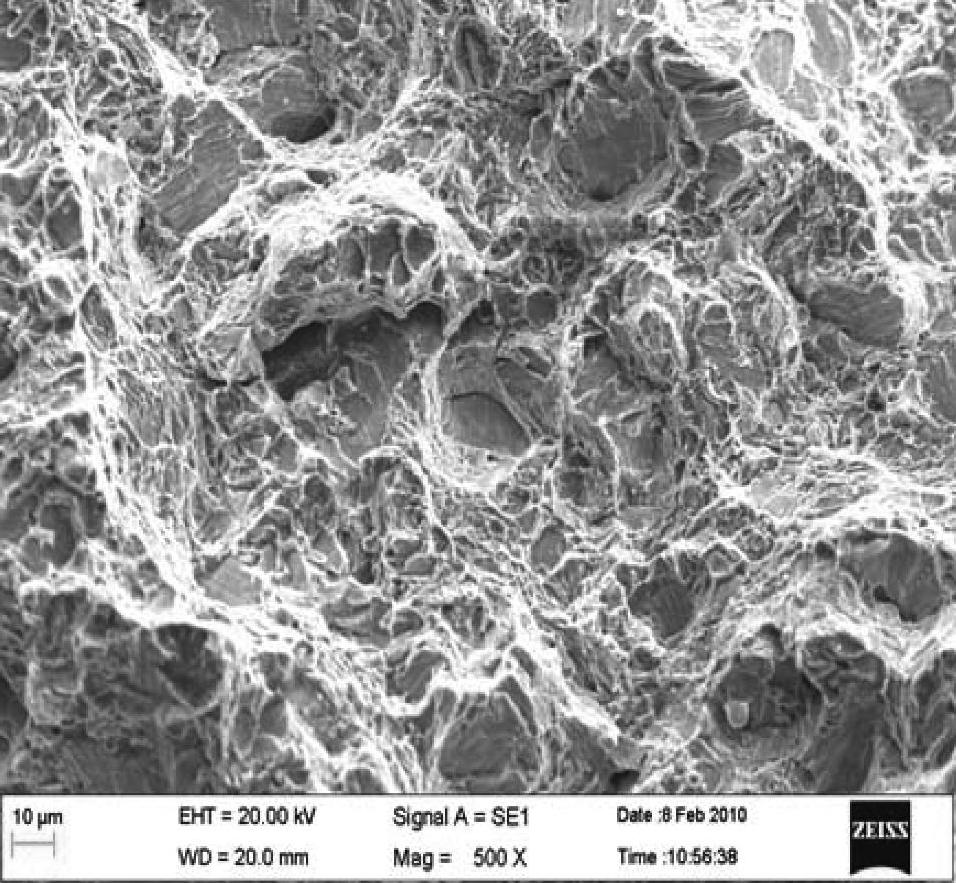

图10-35 黑斑区为解理+韧窝混合断裂

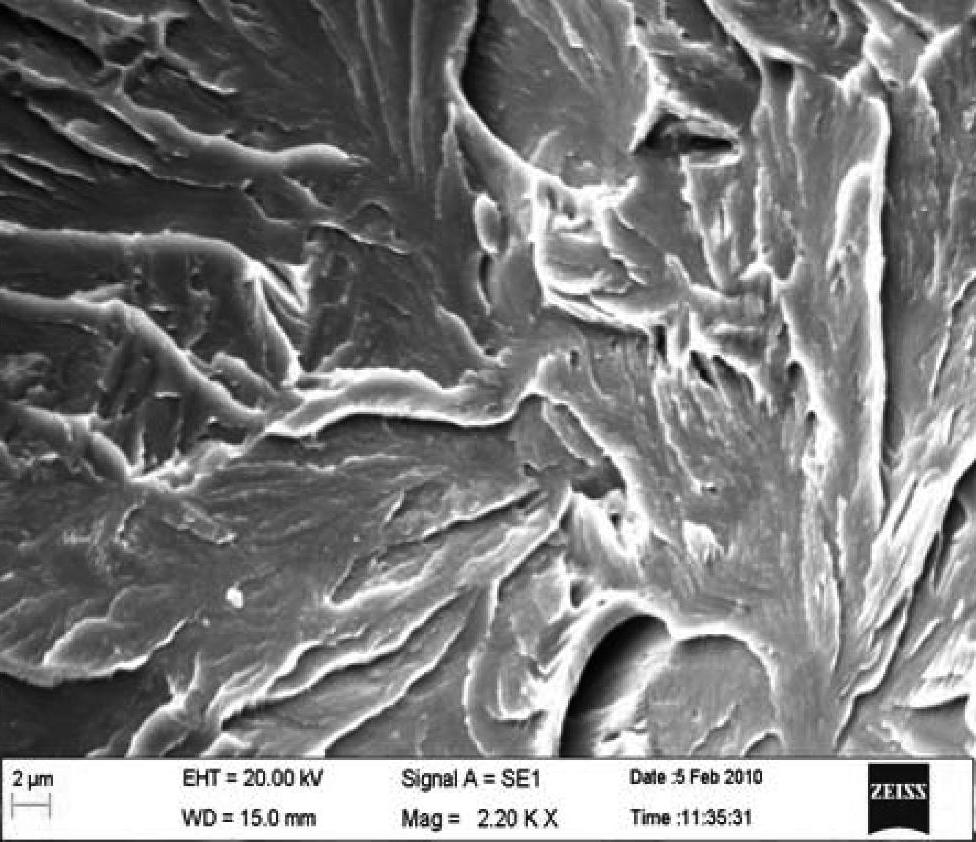

图10-36 上图扇形解理断裂的局部放大像

图10-37 黑斑与周围放射状裂纹扩展区(https://www.xing528.com)

有明显的边界,对角线左侧为黑斑区,右侧为裂纹扩展区。

图10-38 黑斑区断口有明显的沿晶二次裂纹

观察结果表明:拉伸断口属于脆性断裂,断口平直,几乎没有塑性变形,每个断口中心或偏离中心处有一个黑斑,黑斑尺寸在2~3mm之间。在黑斑内有一个平齐的小的圆形裂纹源区,在小的圆形裂纹源区有一个DS类夹杂物。由于DS类夹杂物尺寸较大,在宏观上呈现白点特征,黑斑区断口有明显的二次裂纹,黑斑与周围放射状裂纹扩展区有明显的边界,两者的断裂机制不同,黑斑为解理+韧窝混合断裂,周围放射状裂纹扩展区为扇形解理断裂。黑斑的解理+韧窝混合断口由于韧窝对光的吸收作用,肉眼呈现黑色斑点。而扇形解理断口对光有较强的反射作用,肉眼呈现较亮的颜色。

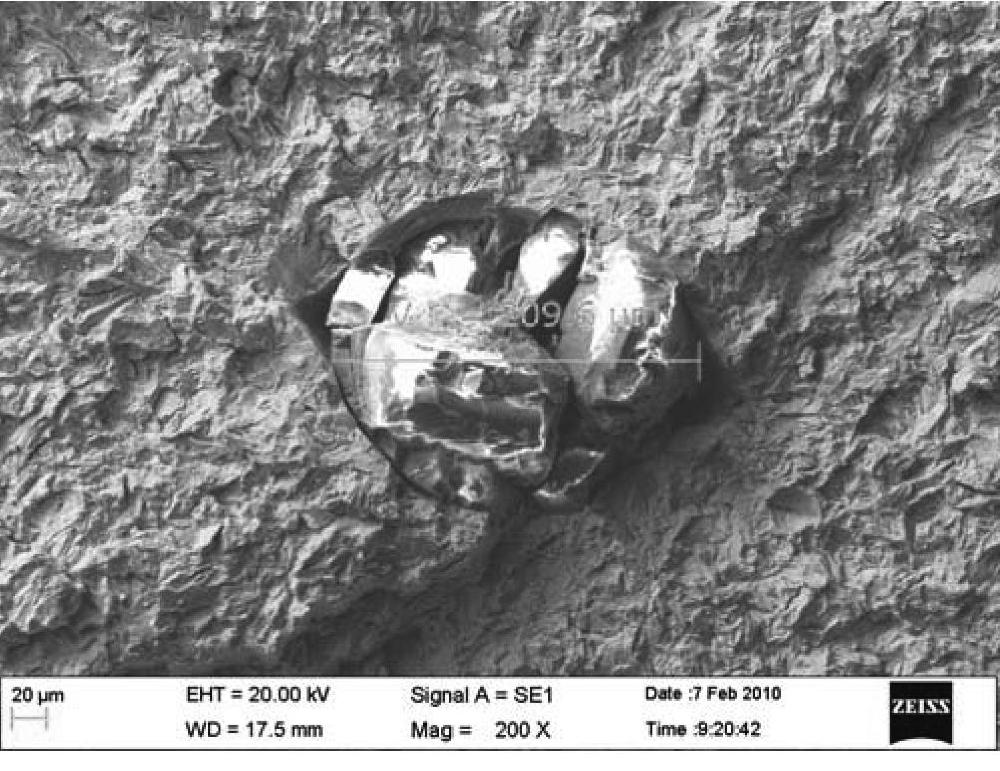

2)黑斑区的夹杂物形貌及尺寸特征,如图10-39~图10-45所示。

图10-39 黑斑区中心的DS类209μm夹杂物形貌

夹杂物已经破碎,超过3级(76μm)形貌及尺寸特征。

图10-40 脆性黑斑中心异常断口的DS类38μm(2级)夹杂物形貌及尺寸

观察发现,几乎在每个黑斑中都有一个肉眼可见的白色斑点。扫描电镜观察确定这些白色斑点是大颗粒球形DS类夹杂物和DS类夹杂物脱落形成的显微孔洞对光的反射造成的。最大尺寸可达209μm,有一些夹杂物级别已经超过夹杂物的控制要求(小于1.5级)(见图10-39~图10-41),而且黑斑区的夹杂物明显多于周围裂纹扩展区的夹杂物。该试样中的各类夹杂物级别均小于1.5级,属于标准控制范围,观察到的DS类夹杂物只是极个别现象。

图10-41 脆性黑斑中心异常断口的DS类26μm夹杂物(1.5级)

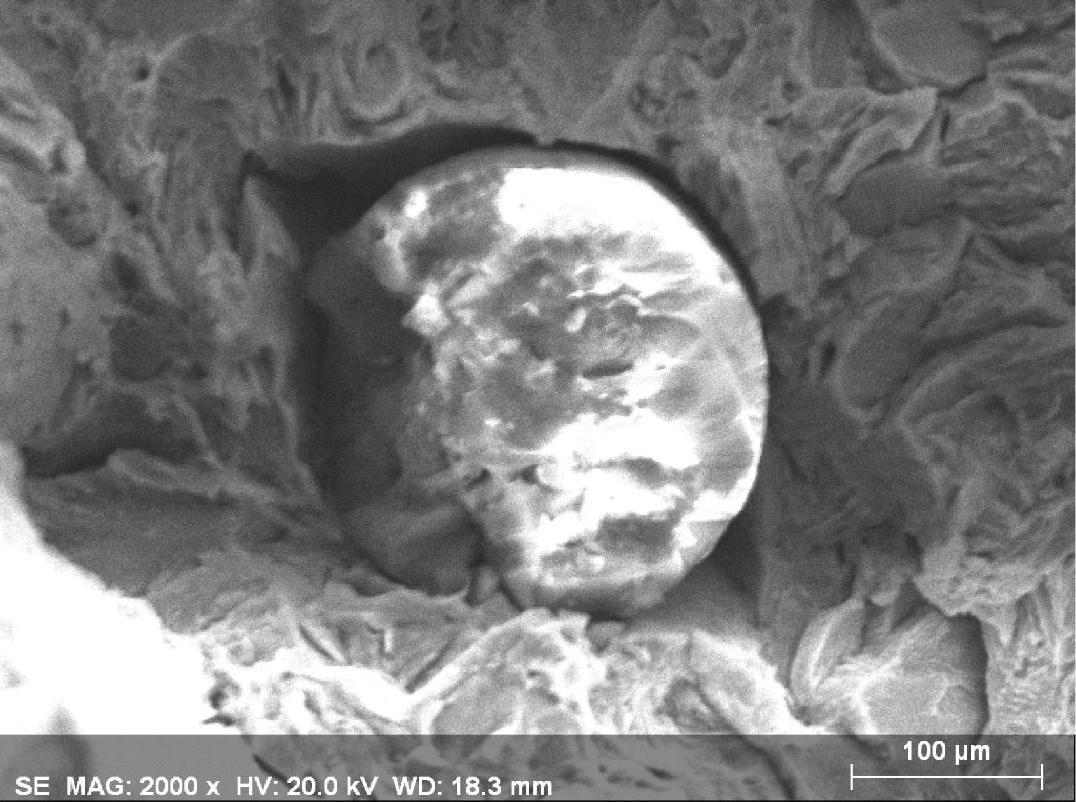

图10-42 黑斑区中以CaO·Al2O3铝酸钙为主的复合夹杂物在拉伸时破裂的二次电子形貌

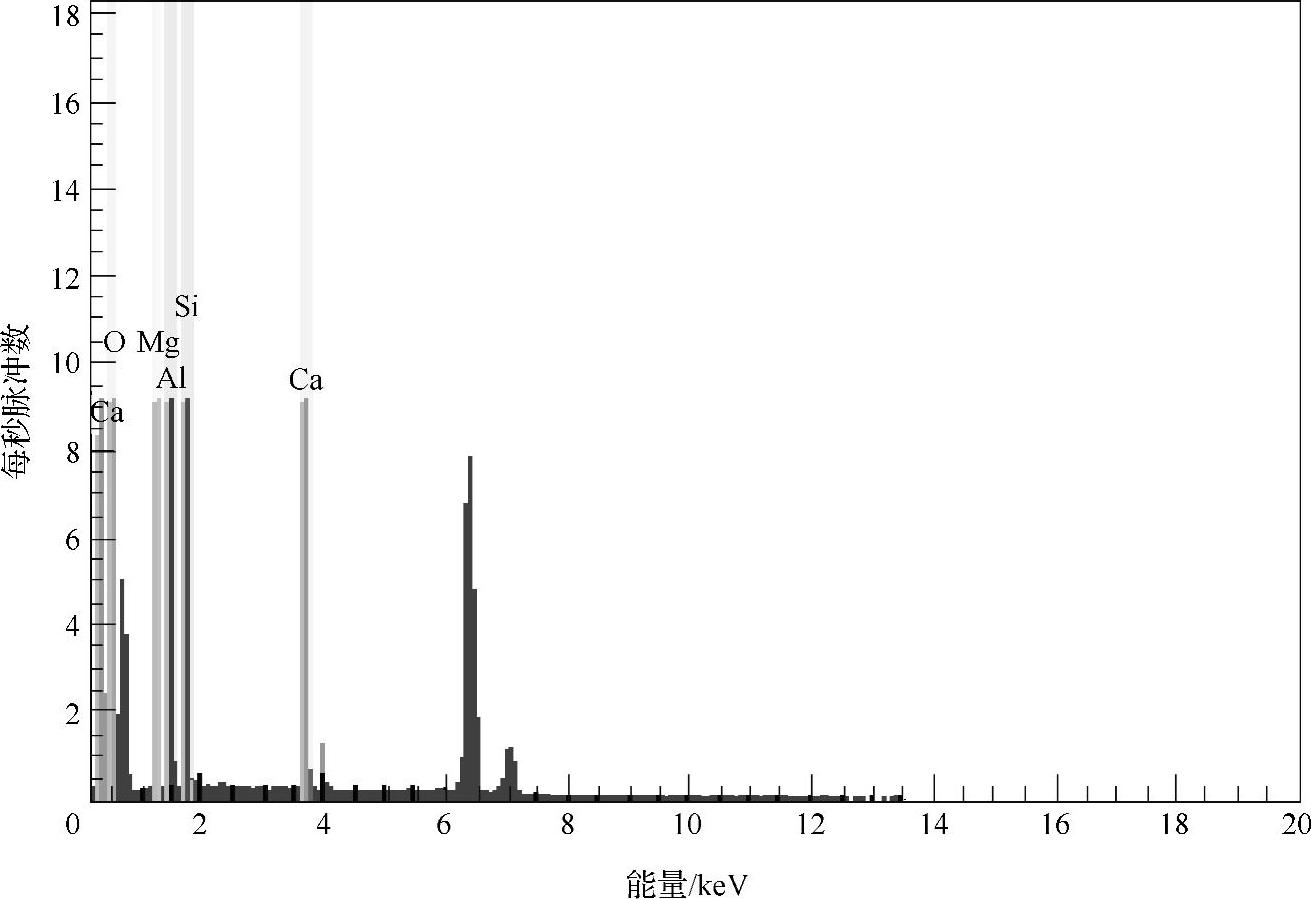

图10-43 以CaO·Al2O3铝酸钙为主的夹杂物的X射线能谱图

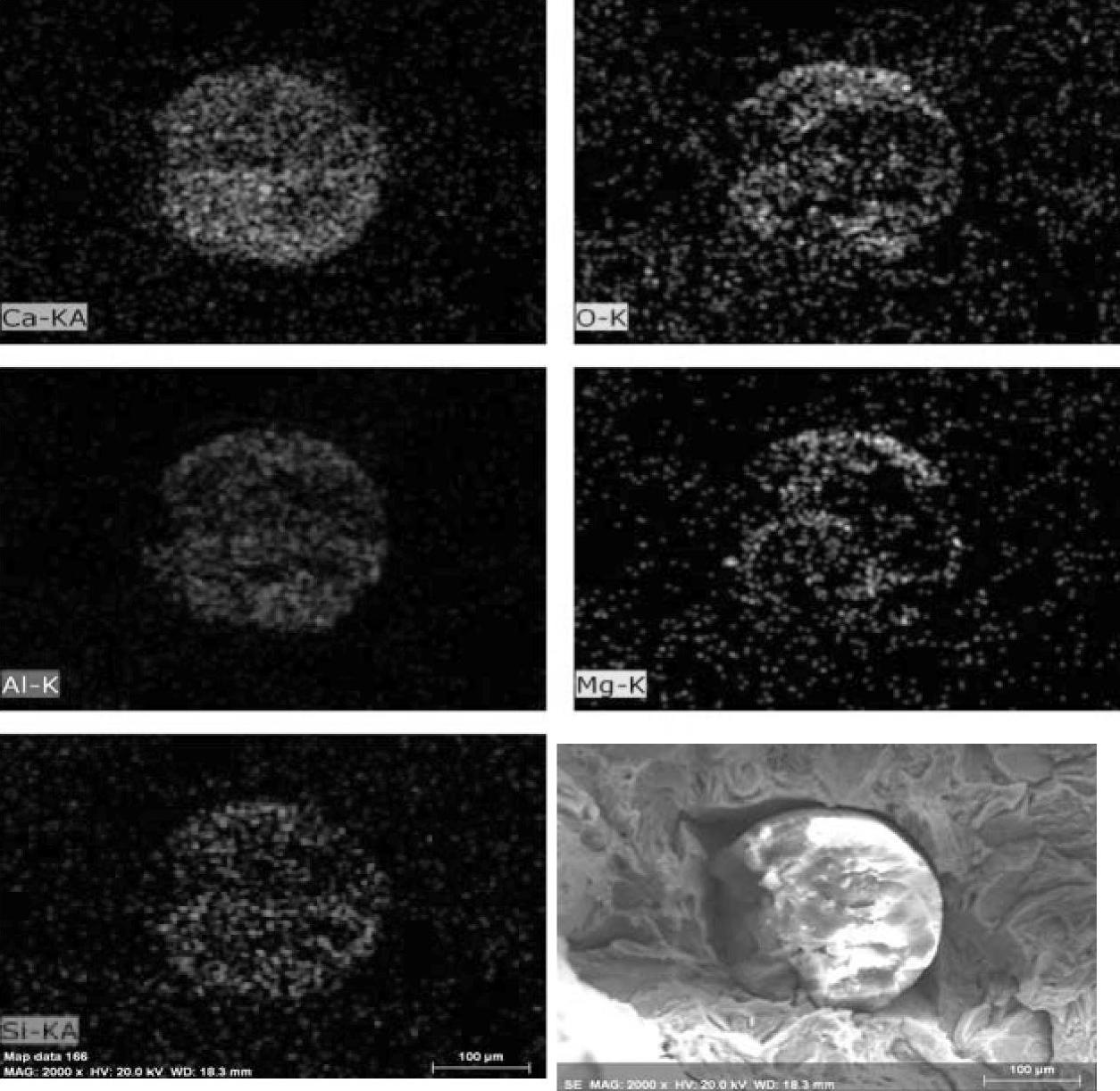

图10-44 以CaO·Al2O3铝酸钙为主的夹杂物的元素面分布图

图10-45 黑斑区密集分布的夹杂物

黑斑区夹杂物的类别及定性分析表明,黑斑区的夹杂物明显多于周围裂纹扩展区的夹杂物。观察到的夹杂物主要有A类硫化物、B类FeO球形氧化物、D类(小于13μm)CaO·Al2O3铝酸钙球状氧化物以及大颗粒以CaO·Al2O3铝酸钙为主的DS类复合夹杂物四种类型。

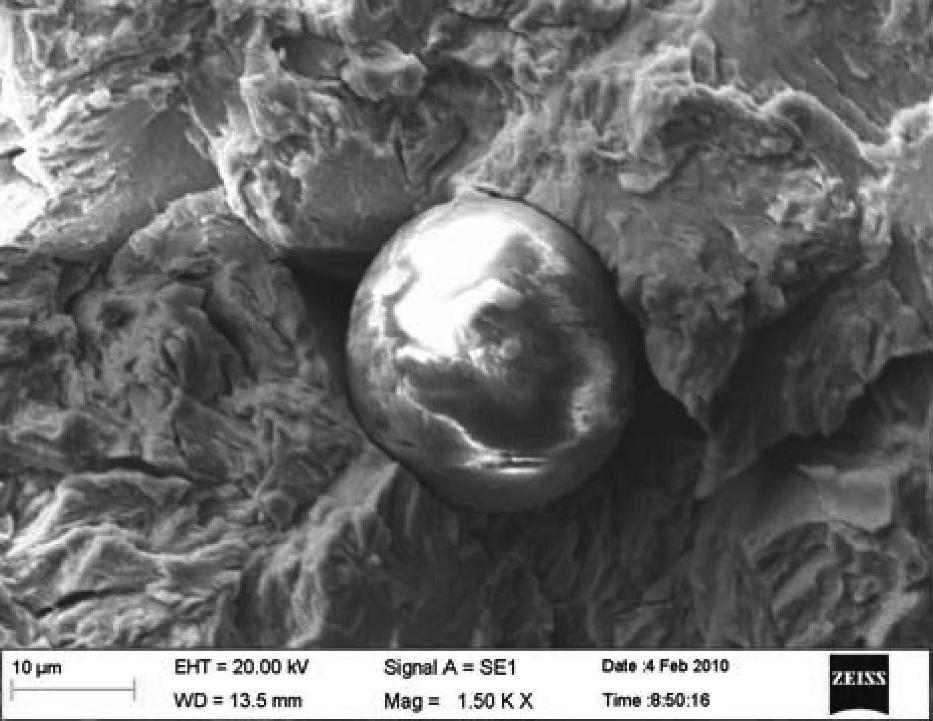

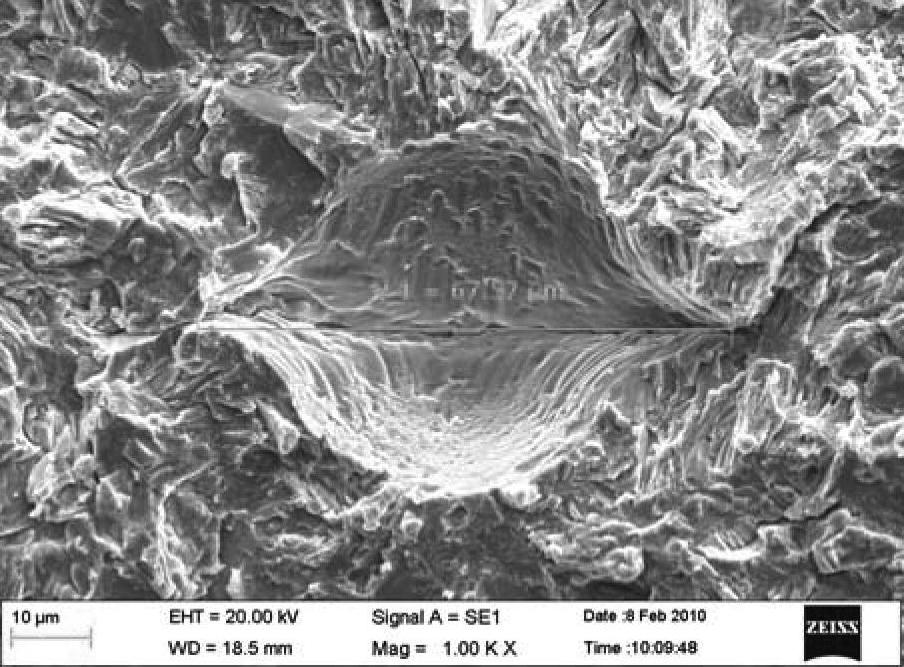

3)黑斑区夹杂物脱落形成的显微孔穴,如图10-46所示。

图10-46 黑斑区夹杂物脱落形成的显微孔穴

虽然形似连铸坯中心缩孔或疏松在轧制中没有轧合残留的显微孔穴形貌,但具有明显的夹杂物脱落特征,孔的尺寸最大达到140μm,孔壁有光滑的自由表面和塑性变形特征。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。