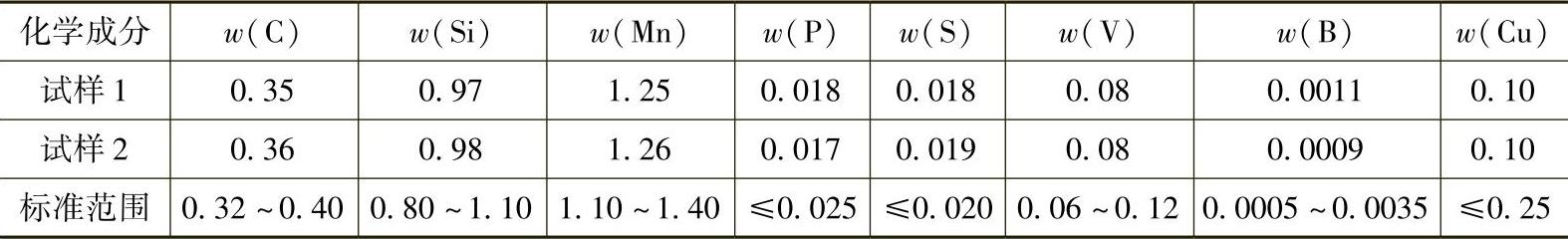

弹条部分表面有涂层,锈蚀较为严重,涂层剥落部分基体表面氧化严重,如图9-55所示,图中黑的区域为涂层,红褐色为氧化铁。对断裂试样化学成分进行了光谱分析,见表9-2。

图9-55 35SiMnVB(ϕ13mm)脆断弹条外观

表9-2 化学成分分析结果(%)

未加工同炉号钢中的含氢量为1×10-4%,现场断裂的弹条中的含氢量却升高至2×10-4%。

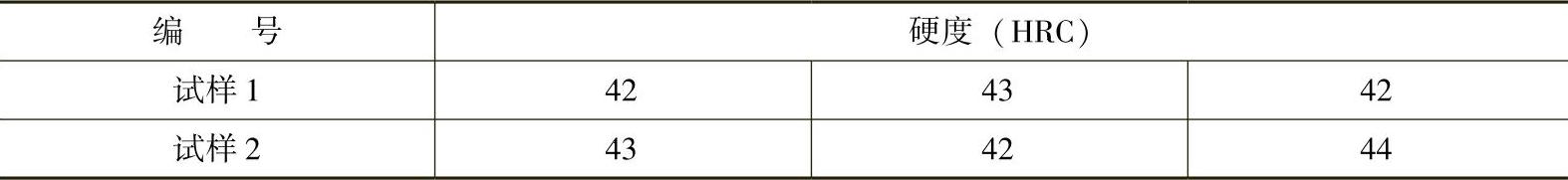

硬度测量结果见表9-3。结果符合协议要求。

表9-3 表面洛氏硬度分析

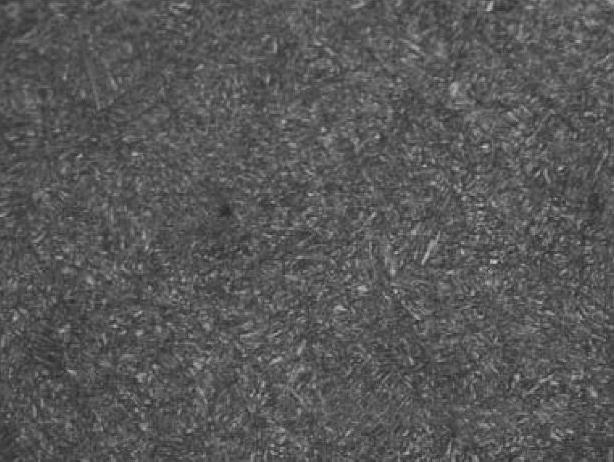

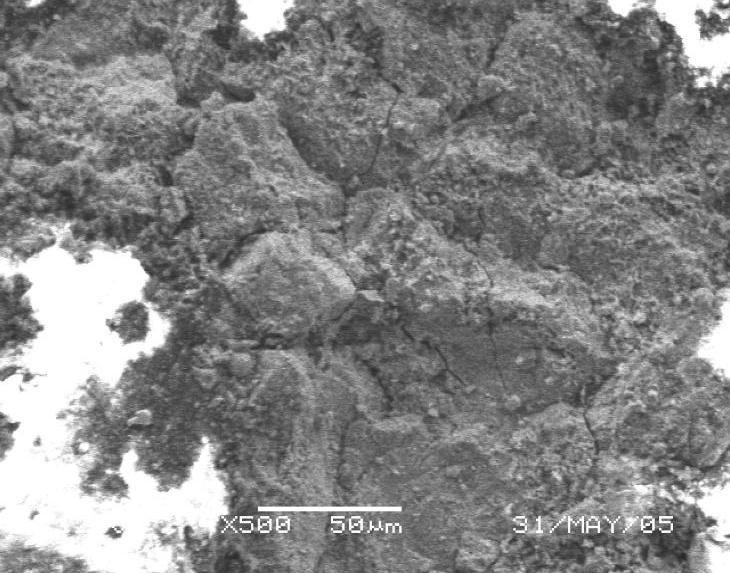

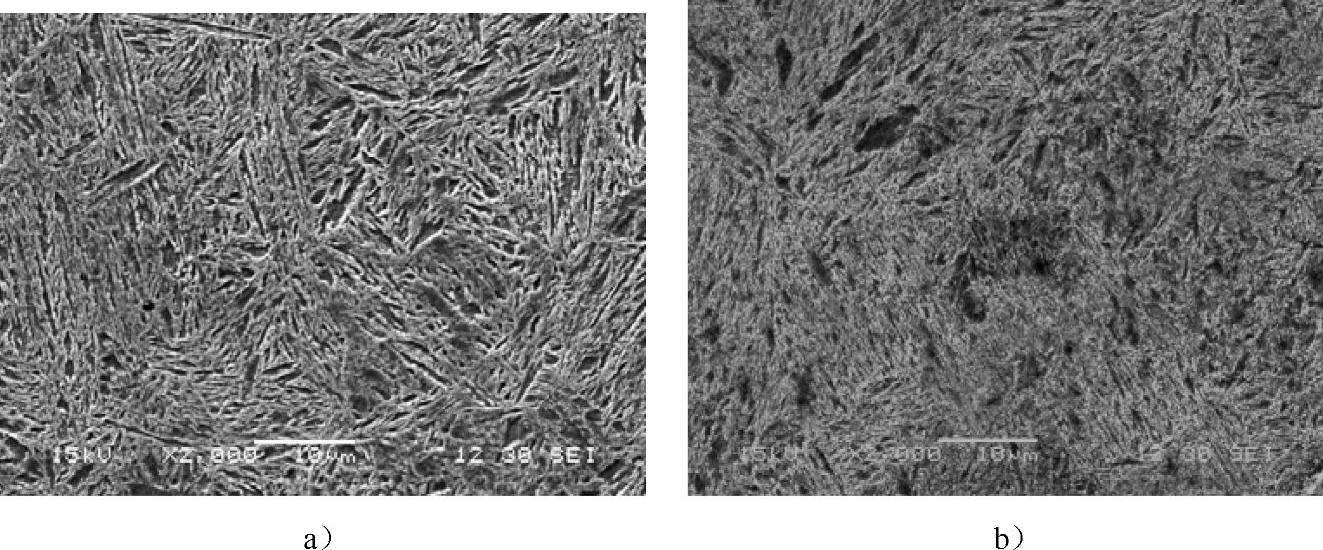

高倍组织观察发现,夹杂物含量低,金相组织为回火托氏体(带有马氏体位向),如图9-56所示。

图9-56 回火托氏体×500

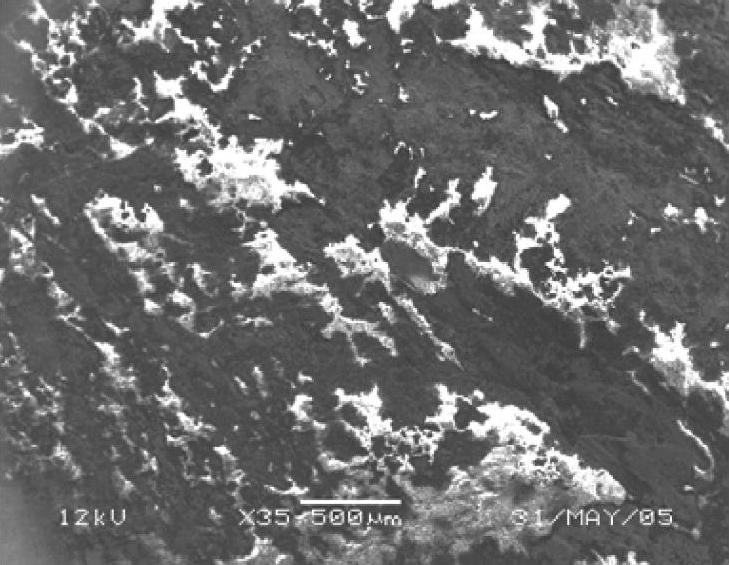

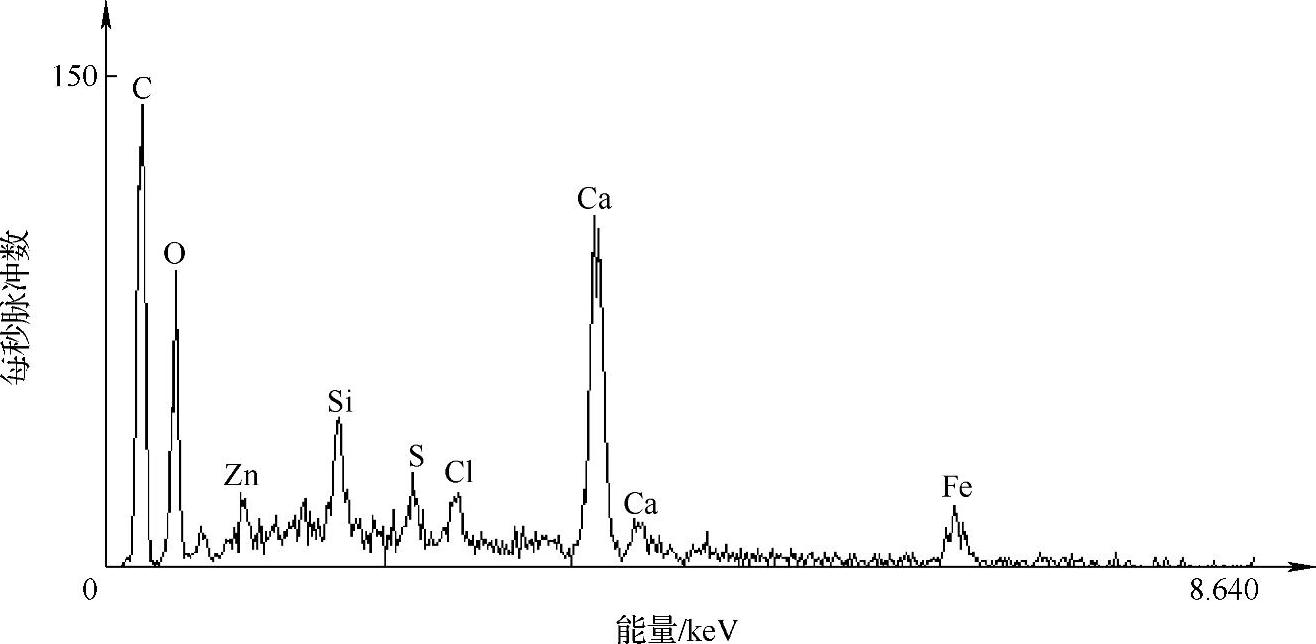

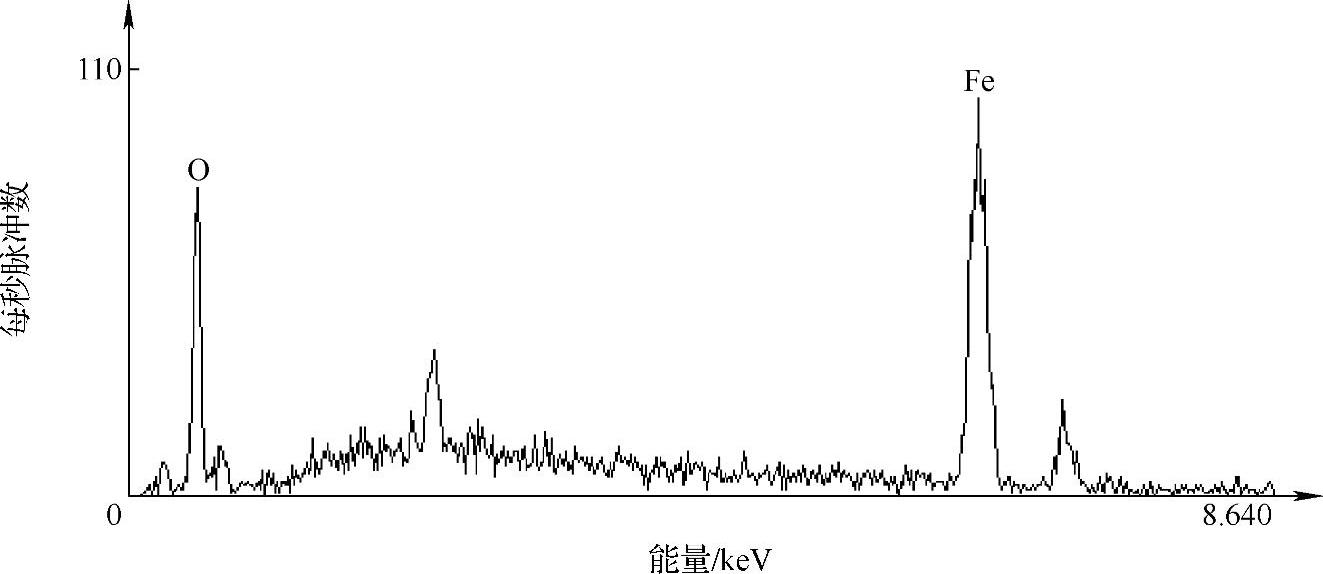

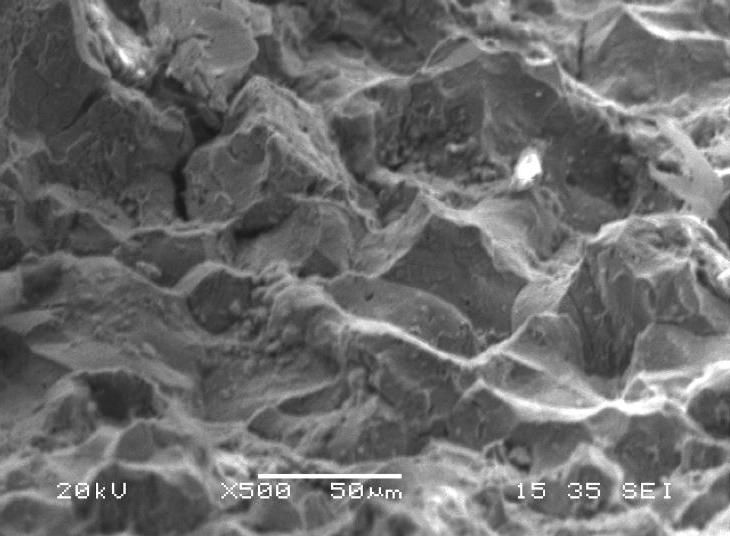

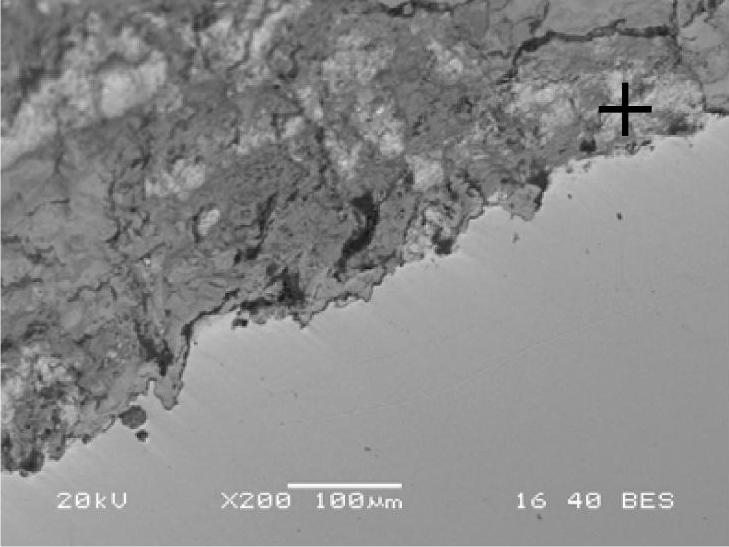

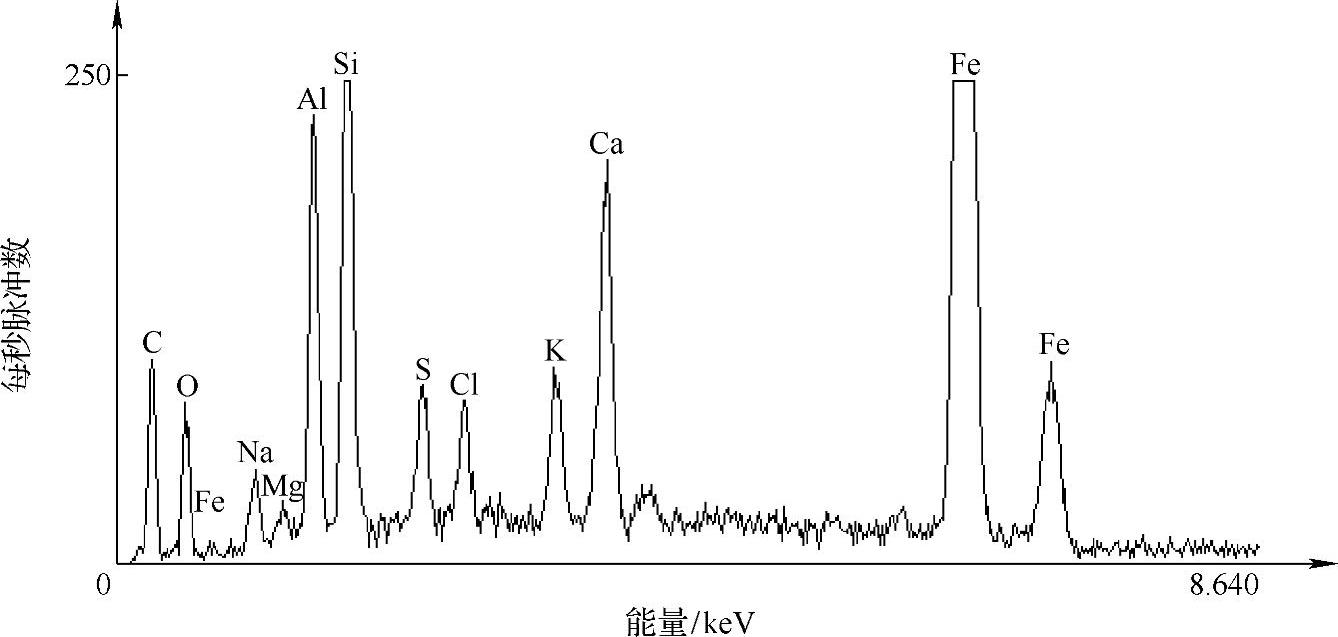

对于弹条表面的涂层进行了SEM观察,发现涂层几乎不起防腐作用,如图9-57所示。由图可见:白色区域(涂层形貌,不导电呈白色。)涂层的化学成分(见图9-59)含有Cl元素,而基体表面为氧化铁(见图9-60),且该腐蚀产物已产生开裂,是典型的氢脆特征的泥状花样,如图9-58所示。

图9-57 弹条涂层的表面形态(白色区域)

图9-58 弹条基体的腐蚀产物开裂

图9-59 弹条涂层的X射线能谱图

图9-60 弹条表面(无涂层)X射线能谱图

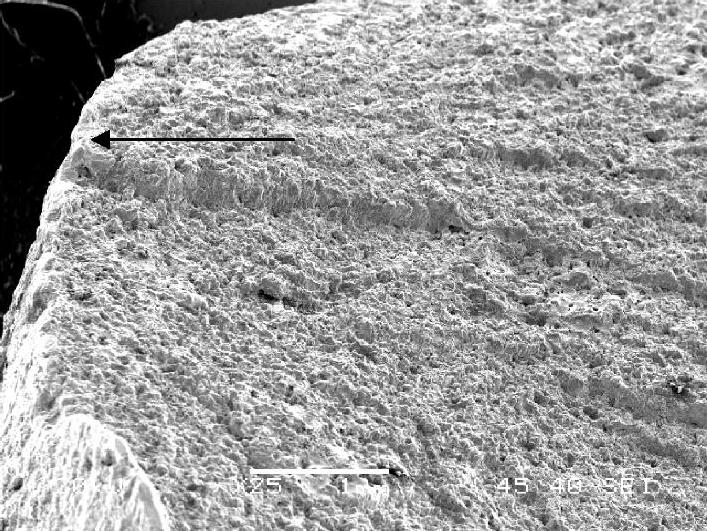

由于失效试样断口表面氧化严重,无法对整个断口进行清晰的观察。但断口经过清洗后,还可以判定裂纹源在试样的表面,如图9-61所示,其能谱图如图9-59所示。图9-61箭头所指为断裂源,断裂源为沿晶断口,如图9-62所示。由图9-63中可以看到试样外表面有网状裂纹,断口表面成分含有氯离子(见图9-64)。

(https://www.xing528.com)

(https://www.xing528.com)

图9-61 裂纹源断口形貌

图9-62 裂纹源沿晶断口形貌

图9-63 试样表面形貌

图9-64 断口表面成分含有氯离子的X射线能谱图

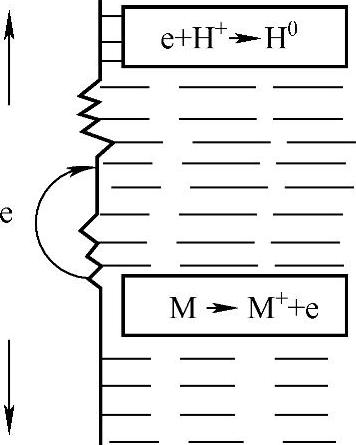

氢脆断裂原理如图9-65所示。在氢脆过程中,决定氢的溶解度的因素有在电解中存在的某些元素,如硫、磷、砷,在有水分存在的情况下起着催化剂的作用。

应力腐蚀断裂是指在静应力(包括载荷、热应力及加工残余应力等)和特定的腐蚀介质联合作用下所出现的低于强度极限的脆性断裂现象(简称SCC)。环境(介质)的浓度、pH值、成分,氧化—还原电位等对合金的应力腐蚀断裂都有程度不同的影响。合金发生应力腐蚀断裂时都有一定的敏感电位(临界电位)范围。当合金在溶液中的开路电位处在敏感电位范围内时,便易发生应力腐蚀断裂。应力腐蚀单从氧化机理来说,它应该是先有化学作用,在应力集中处是氧化反应,该反应使铁失去电子,同时也起到在微电池作用下加速阳极的溶解,而后又在氧化溶液作用下使其溶解部位迅速生成氧化膜的阳极溶解作用。氧化膜是很脆的不坚固的一层化学转化膜,在应力作用下极易开裂。应力往往作用于阳极反应的腐蚀坑,此处应力更易集中,从而引起弹条钢的塑性滑移形成腐蚀坑道,最终产生裂纹。

就本试验的弹条而言,防腐涂层磨损。当涂层分解起不到保护作用时,弹条在天然潮湿条件下极易发生电化学腐蚀。图9-58所示为典型的应力腐蚀照片,可观察到腐蚀产物的泥状断口。裂纹沿着氧化物层向内部扩展,图9-62所示为沿晶断口形貌,具有氢脆的断口特征。因此,弹条断裂应是在高应力状态下的氢脆及应力腐蚀行为。其应力源的产生是应力腐蚀产生的前提和条件,而回火马氏体组织的存在导致的弹条工作应力越大,应力腐蚀断裂的敏感性就越大。

为了验证试样的回火是否充分,将弹簧直接在400℃回火60min,其金相与SEM观察结果如图9-66、图9-67所示。

图9-65 氢脆断裂原理图

图9-66 SEM形貌×2000

a)原始状态 b)回火状态

由图9-66上组织可见,弹条经2次回火后,无论其金相组织,还是SEM形貌都发生了显著的变化,这至少表明弹条的回火不充分,而回火是否充分仅仅由硬度值却无法判断,因为马氏体回火组织的硬度随回火时间的变化呈现有规律的上下波动。

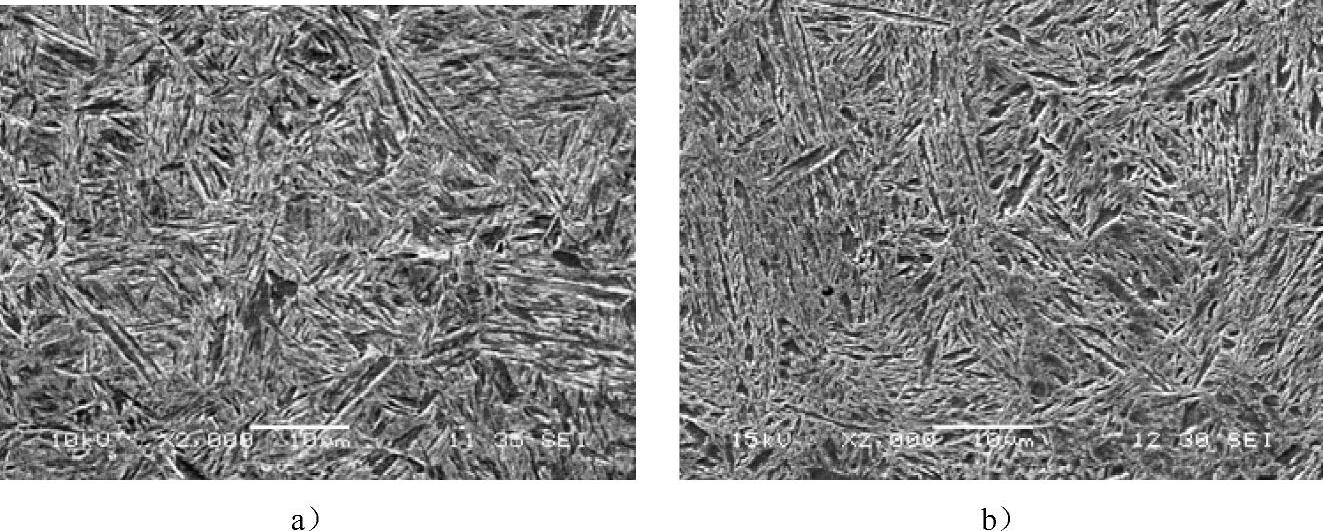

图9-67所示为弹条淬火组织,与弹条原始组织(淬火+回火)的SEM观察对比,可见弹条的SEM组织形貌与淬火组织的SEM组织形貌几乎无差别。

该钢的Ms点较高,为405℃,淬火后几乎为马氏体。如果回火时间不充分,就一定会发生回火马氏体脆化现象,另外回火温度不当也会产生回火脆。因此回火是否充分是挖潜该钢良好综合力学性能的一个重要因素。虽然尚无法由其硬度值来判断,但金相检验可以验证该钢的淬火—回火组织的马氏体特征显著。分析认为:送检弹条试样的金相组织不符合要求。一定温度下的回火脆性是一个不可回避的问题,因此制定适合该钢回火制度十分重要。

图9-67 SEM形貌×2000

a)淬火组织 b)原始组织

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。