1.试样化学成分[质量分数(%)]

C Mn Si Cr P S Ni

0.23 0.45 0.25 0.25 0.005 0.012 0.35

2.金相组织观察

试样的金相组织为铁素体和珠光体组成的带状组织,晶粒度为7级,带状为2级。

3.金相夹杂物和夹渣观察

观察发现,试样中夹杂物包括氧化物、硫化物、硅酸盐和点状不变形夹杂物,均在合格标准等级之内,除这些夹杂物外,金相观察发现较多聚集成堆,分布形状不规则,有棱角的非金属夹杂物,这些并非钢中的内生夹杂物,具有外来夹渣的典型特征,而且数量较多,将影响钢的使用性能。在《钢非金属夹杂物含量的测定标准评级图显微检验法》国家标准中并没有关于夹渣的检测标准,对轻微夹渣可比照夹杂物标准进行评级,而像如此严重的夹渣并没有评判依据。

4.横向酸蚀检验

在横向酸蚀试片上可观察到组织不致密,整个试片上可看到分散分布的小孔隙和小黑点,类似针孔,这是钢中的杂质和孔隙被酸液溶解和侵蚀,呈现试片组织的不致密及亮区和暗区的差别的表现形式,是疏松残余的低倍特征。对比试验表明,在以往的同类检验中,该钢种管坯横向酸蚀试片疏松残余属于合格范围。

5.扫描电镜断口观察

无缝管扩口试样纵向断口宏观为纤维状断口,图9-7和图9-8是相互匹配的两幅纵向低倍断口形貌照片。在断口的边缘可以看到表面裂纹向纵向扩展的深度,约400μm,在宏观裂纹的延长线上可以看到一条白色的二次裂纹(见图9-7),是在打断口时形成的,图9-8的裂纹左上角可以清楚地看到一突起的条状特征,疑似残余缩孔在断裂时产生的断裂特征。

图9-5 上图中心部分魏氏组织的500倍放大图像

白色针状为铁素体,黑色区为珠光体,可以看到渗碳体和铁素体层片相间的显微特征。

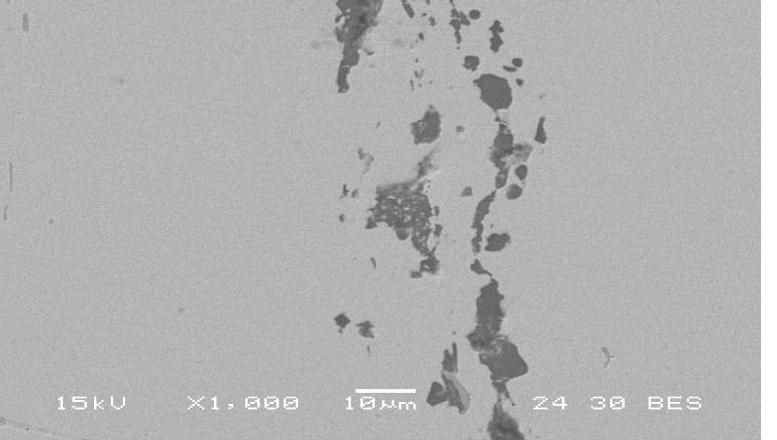

图9-6 成堆分布的夹渣形貌

大量形状不规则有棱角的非金属夹杂物聚集在一起,成为影响钢性能的潜在裂纹源,夹渣轮廓成纺锤形。

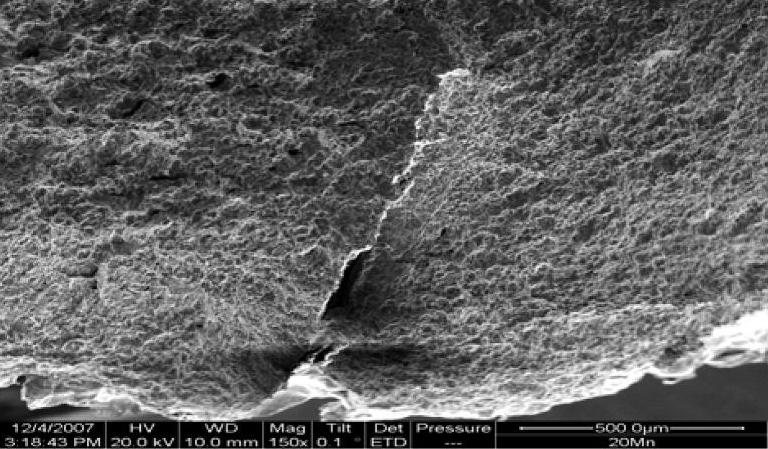

图9-7 扫描电镜低倍纵向断口形貌

图中黑色为在扩口时产生的纵向裂纹,白色的二次裂纹是在打断口时形成的,整个断裂表现为韧性断裂特征。

图9-8 与上图相匹配的宏观断口形貌

裂纹左上角可以清楚地看到一突起的条状特征,疑似残余缩孔在断裂时产生的断裂特征。(https://www.xing528.com)

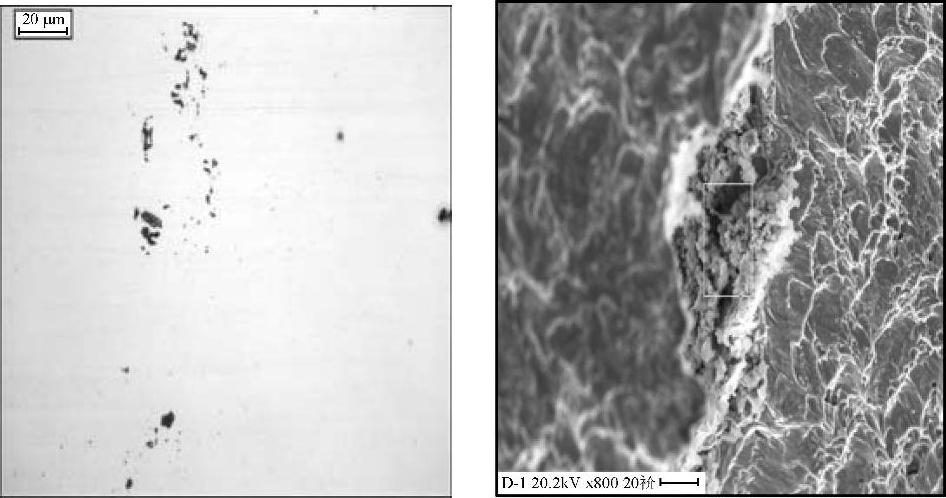

图9-9 金相观察到的“夹杂物”与扫描电镜观察到的夹渣形貌

金相观察到的“夹杂物”与扫描电镜观察到的疏松中的夹渣在分布外形上极为相似,可以证明这些“夹杂物”就是夹渣而不是夹杂物。

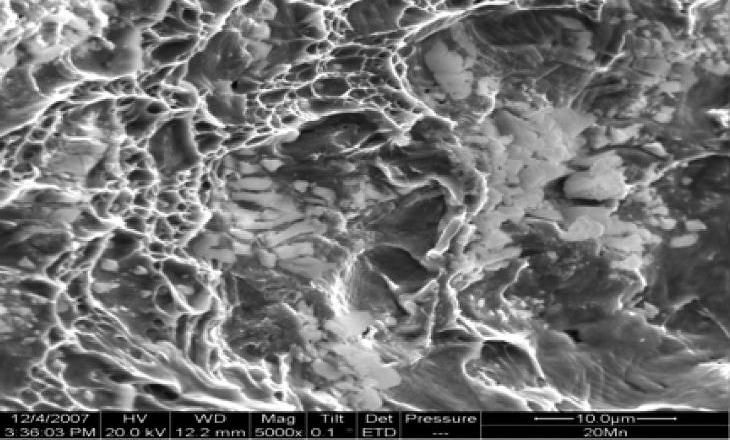

图9-10 裂纹处的非金属夹杂物形貌

裂纹处有成堆积聚分布的形状不规则有棱角的非金属夹杂物具有显著地夹渣特征(白色)。

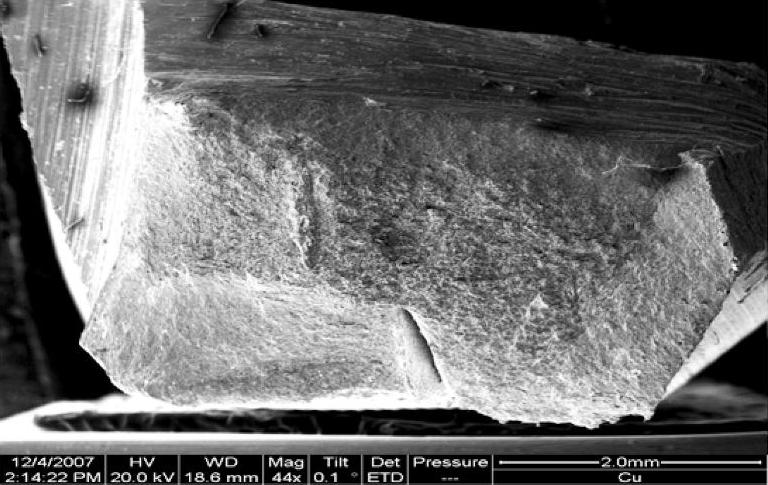

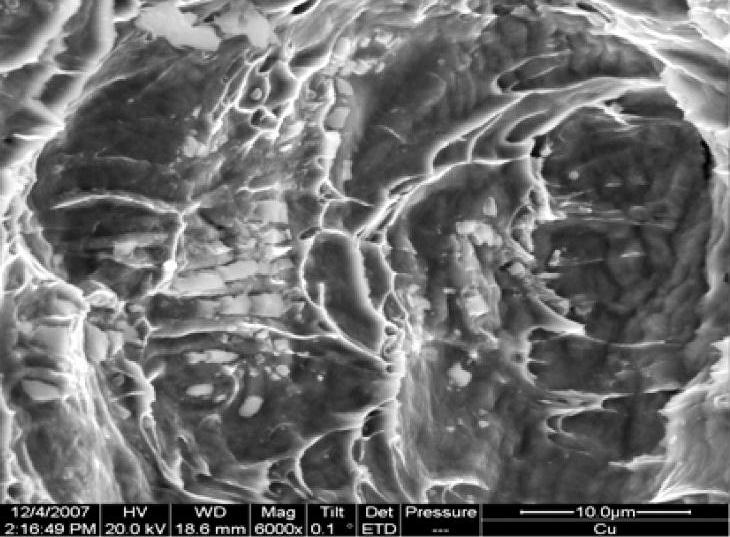

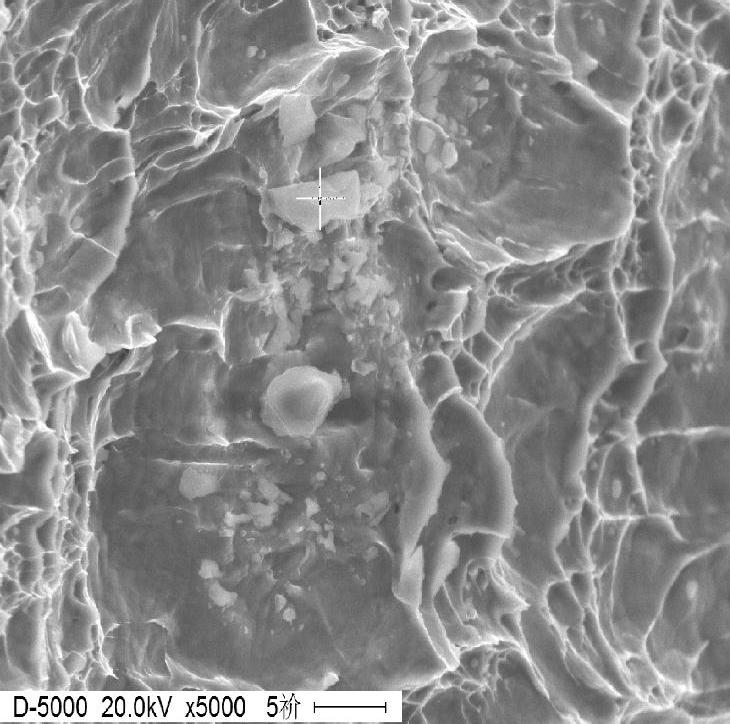

图9-11 在夹渣的周围有光滑的自由表面形貌

是钢结晶时产生的缩孔在加工变形后残留的显微特征。

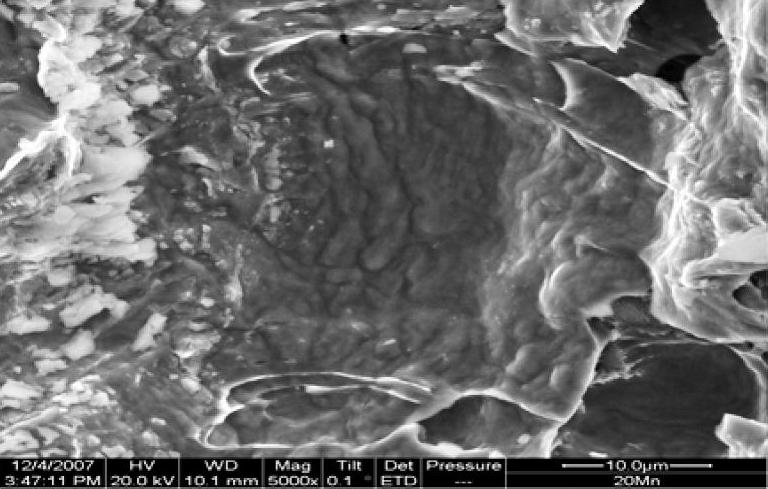

图9-12 缩孔残余的光滑自由表面形貌

由于较大的热加工变形,原来光滑的自由表面已经出现折皱,但仍保留疏松孔洞的特征,在孔洞的左边白色堆积物为夹渣。

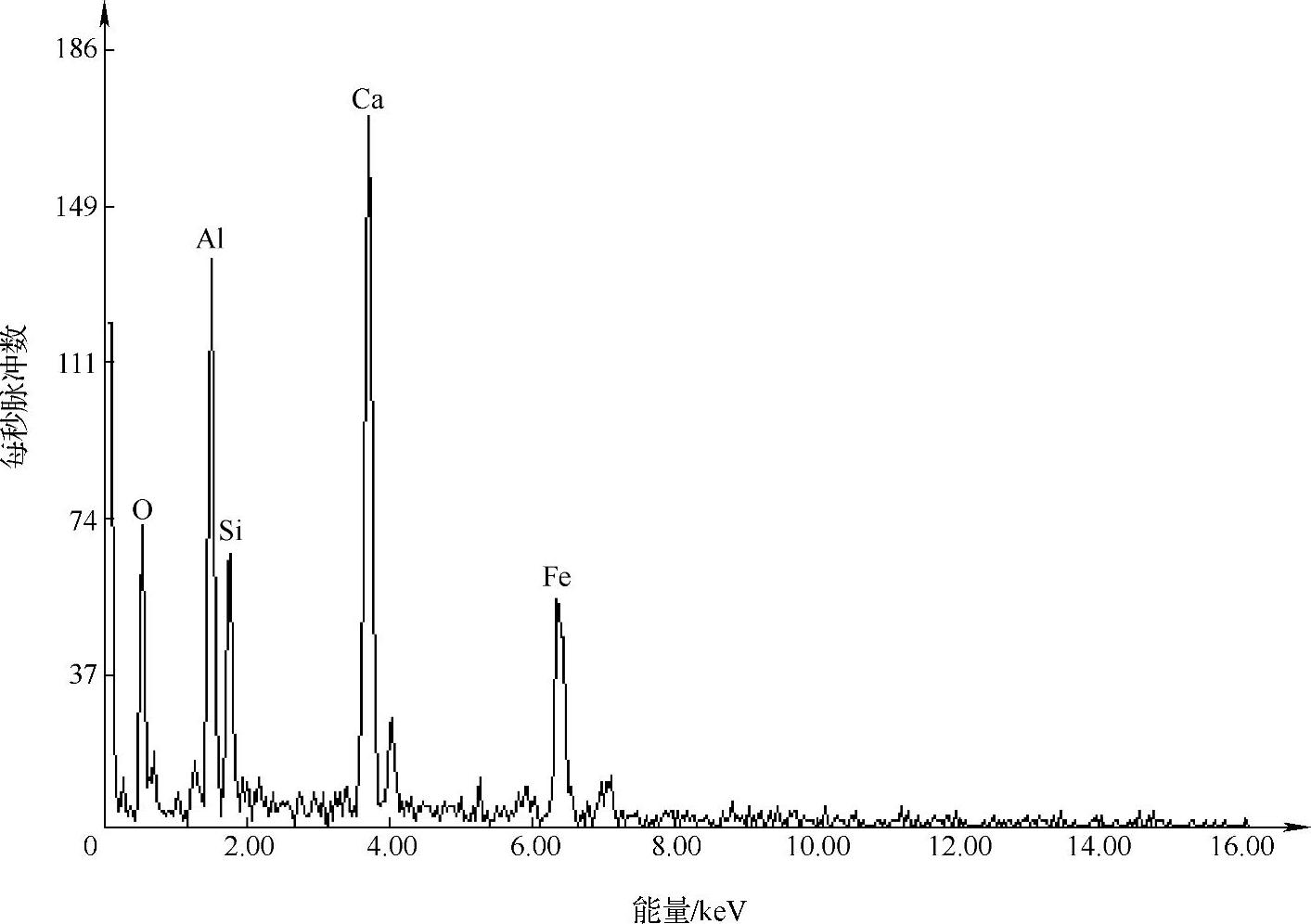

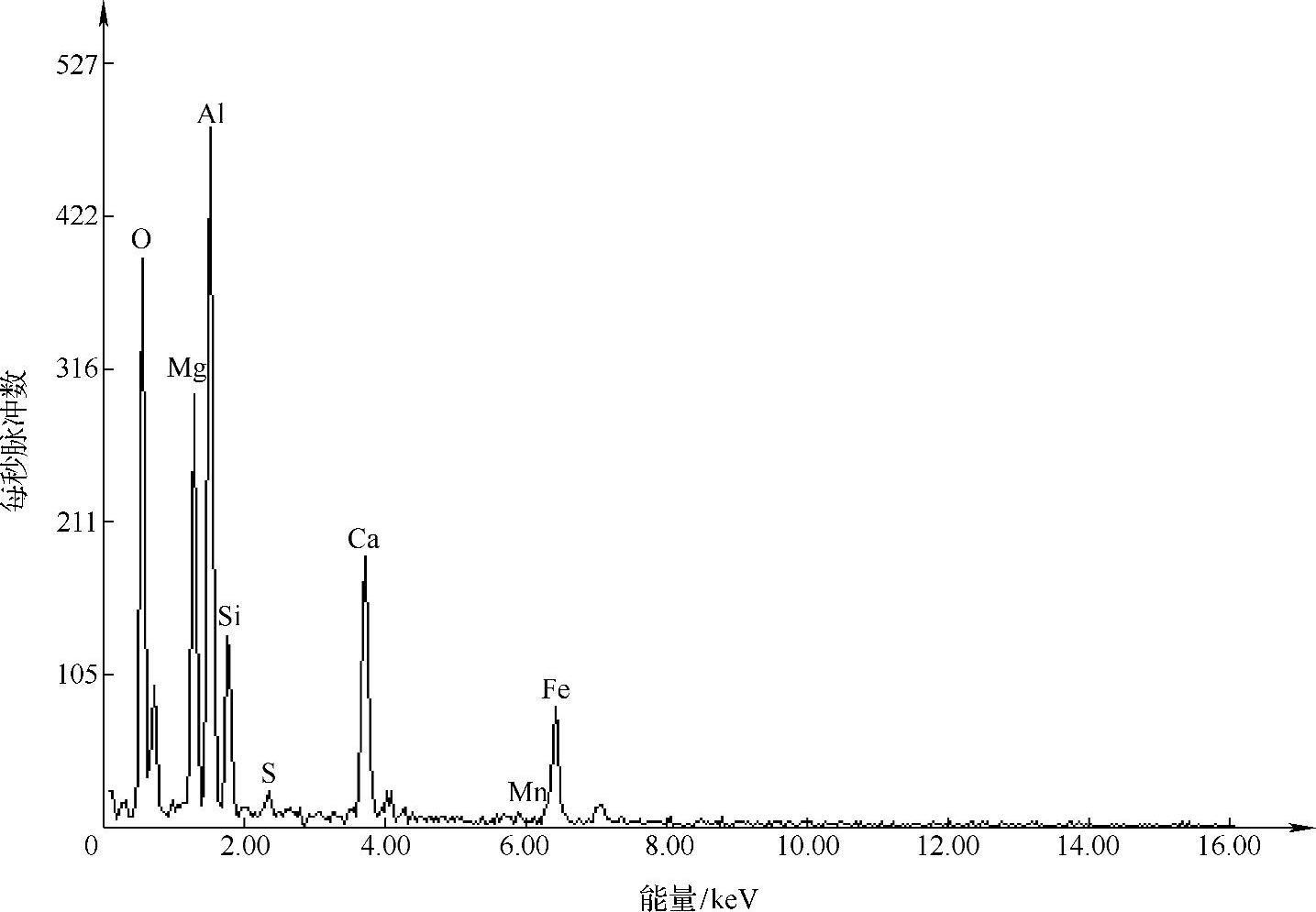

6.X射线能谱仪夹渣定性定量分析

金相显微镜关于夹杂物的形貌观察与分析已经初步判断此种夹杂物并非钢中内生的夹杂物,而是一种外来的夹渣。扫描电子显微镜的形貌观察清楚地显示了夹渣的形貌特征和分布状态,特别是证明了夹渣存在于显微疏松之中,虽然经过热加工夹渣已经有较大的塑性变形,但是仍然可以看到显微疏松的光滑自由表面,只不过是光滑的自由表面已经出现折皱。为了进一步确定夹渣的成分,用X射线能谱仪对夹渣中的一个颗粒和成堆集中部分的一个局部进行了定性和定量分析,图9-13和图9-14是两个残余缩孔中夹渣X射线能谱仪能谱图和形貌图,以及成分定量分析结果。

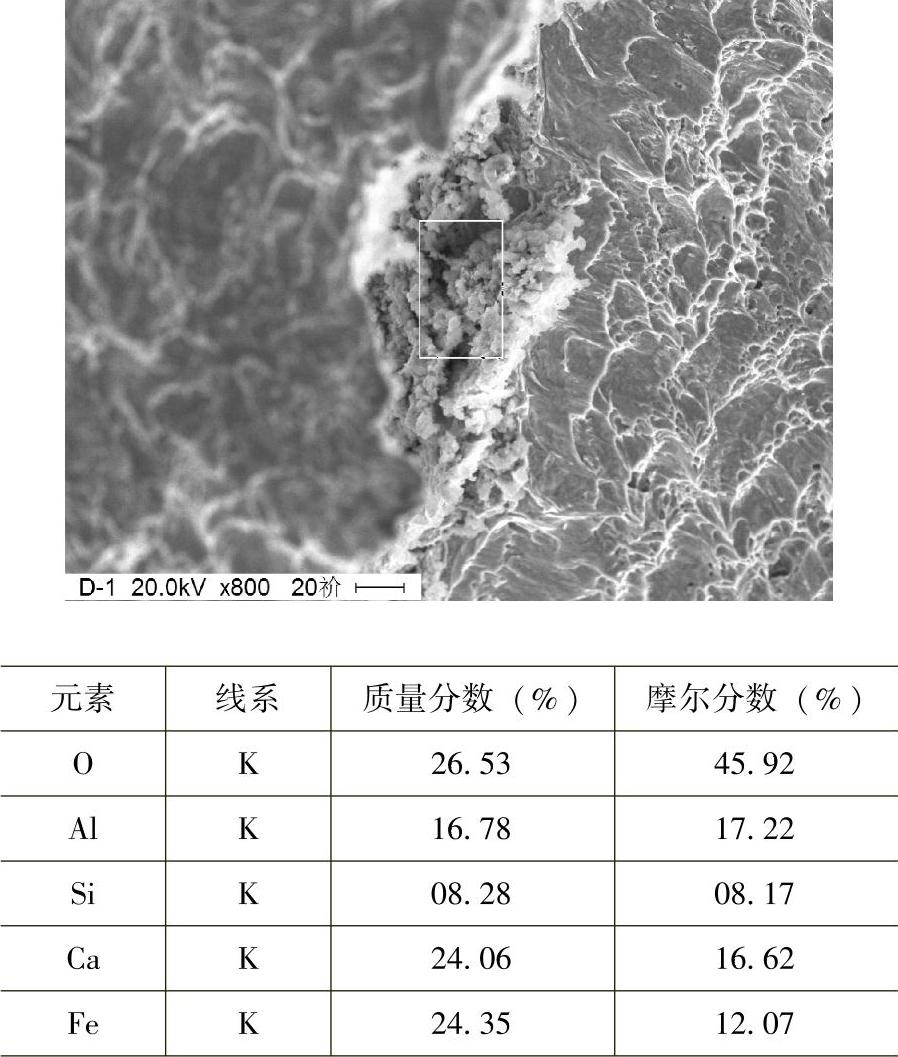

图9-13 一个残余显微疏松中的夹渣选区X射线能谱仪能谱图和形貌图以及成分定量分析结果

图9-13 一个残余显微疏松中的夹渣选区X射线能谱仪能谱图和形貌图以及成分定量分析结果(续)

图9-14 一个残余缩孔中的夹渣选区X射线能谱仪能谱图和形貌图以及成分定量分析结果

图9-14 一个残余缩孔中的夹渣选区X射线能谱仪能谱图和形貌图以及成分定量分析结果(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。