本节介绍了在连铸过程中包晶反应类钢种轧材经常出现的热变形裂纹。选定缺陷比较典型的连铸坯—轧材进行解剖,采用低倍、高倍、扫描电镜检测等手段进行分析,认为轧材表面花纹状裂纹的形成主要是连铸坯角部缺陷造成的。

20MnG、15CrMoG、12CrMoV等钢种均为低碳钢,易出现热变形裂纹。

分析的顺序:轧材缺陷(人工检查)→出现缺陷的连铸坯酸洗→表面检查→钢坯缺陷部位取样→进行试样的低、高倍扫描电镜检验→分析→补充试验→分析小结。

1.表面裂纹特征

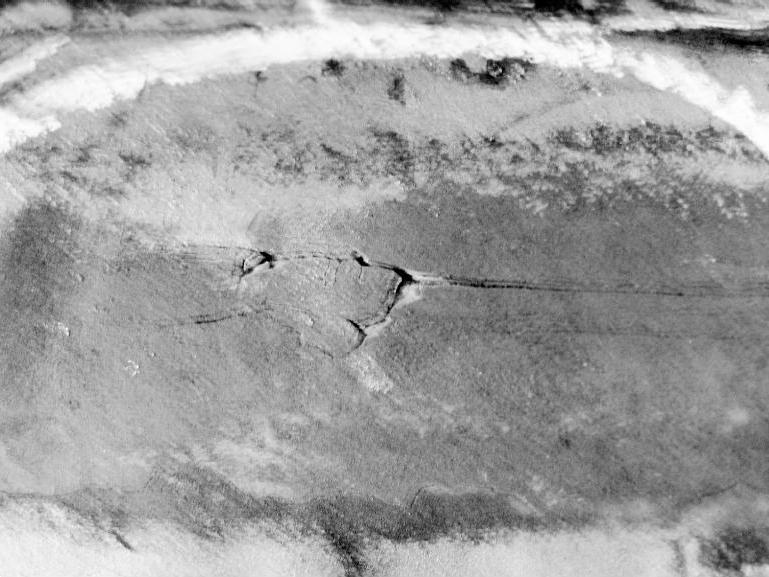

(1)轧材表面缺陷特征 现场发现ϕ90mm的轧材表面裂纹严重,如图7-18所示。缺陷沿轧制方向延伸,连续性强,一旦发现便是一条或数条裂纹(有的部位呈三角裂纹),在整根轧材上断续纵向延伸。在整个轧材的外圆表面上,裂纹数仅出现2条,其中1条严重,另一条较轻,根据钢棒轧制遗留的轧制辊封与槽底痕迹的方位可初步判断:裂纹主要出现在铸坯的角部位置。另一些炉号上发现轧材上出现纵向裂纹,它们之间的距离近似地成90°角。

(2)轧材表面缺陷低倍特征 在图7-18所显示的部位取样,对试样表面进行酸洗,可充分显现轧材的缺陷特征,如图7-19所示。发现缺陷主要分布在一个条带上,其余仅见零星的小裂纹。

图7-18 轧材经常出现热变形表面裂纹

图7-19 轧材酸洗后的表面裂纹形貌

试样的横向低倍组织形貌表明:表面裂纹恰好对应于框形偏析的角部,如图7-20所示。

(3)缺陷塔形试验特征 对于出现缺陷的轧材均取塔形试样,为了检验轧材表层的冶金质量,塔形的每一个台阶的宽度比例为1mm∶3mm∶5mm,共做142支塔形试样。经检验,仅发现6个试样的第1和第2台阶出现细小的发纹,其他基本无发纹。如图7-21所示。

本文仅涉及钢坯角部横裂纹,相对应轧材的花纹状裂纹缺陷,如图7-22所示。

图7-20 轧材酸洗后的低倍组织

图7-21 轧材低倍形貌

2.表面裂纹缺陷产生过程

裂纹萌生于结晶器,在矫直、加热炉加热、轧制过程中扩展。钢液结晶析出δ相和包晶反应(约1495℃)都易产生裂纹。钢液w(C)=0.1%~0.2%,在液相线下将析出δ铁素体,铁素体中w(C)≤0.09,Mn、Cr等元素也由于选分结晶的作用,比钢液的平均量少,冷却到包晶线以下发生δ-Fe+L→A的包晶反应,奥氏体相包围着δ-Fe。由于急冷,碳和合金元素来不及扩散,包晶反应不彻底,δ-Fe被奥氏体包着,没有完全转变,仍为低碳的δ-Fe相,而碳则最终浓缩到奥氏体中,这样在A4和固相线以下同时存在低碳的γ相和高碳的奥氏体。

图7-22 连铸坯的角部裂纹缺陷

由于连铸的一次冷却和二次冷却,急冷层包晶反应不彻底,δ-Fe铁素体残留下来,在宏观应力作用下(矫直),可形成钢坯角部裂纹,在中温区发生δ→α,γ→α两次相变重结晶,在δ-Fe铁素体晶粒范围内形成α铁素体晶粒团,包围δ-Fe铁素体相的奥氏体碳含量较高,在中温区发生A→P,转变为珠光体。

铁素体和珠光体在加热炉的升温过程中发生不等时相变和不均匀体积膨胀,产生相变应力,引发显微变形,并可能形成显微裂纹。

连铸坯在第一个峰值,以热应力为主。Ar1~Ar3时出现第二个峰,峰值以组织应力为主。再加热时,在Ac1~Ac3范围内出现第三个拉应力峰,其最大峰值也可达到100MPa。后两个峰对钢坯表层产生红送裂纹的危险最大,但最终能否形成裂纹,还取决于钢坯表层的组织状态及高温强度和塑性。

该类钢种的钢坯冷却至Ar1或在加热至Ac1附近温度时出现拉应力峰,其最大峰值可达100MPa,而低合金钢坯的高温强度较低,尤其在奥氏体状态下强度更低,塑性也差,如DIN16MnCr5钢奥氏体状态下的抗拉强度约为89MPa。(https://www.xing528.com)

3.钢的高温低塑性

裂纹是在高温低塑性区形成的。对于微合金钢,高温有四个低塑性期间:钢凝固初期,钢中第二相粒子相变期间、(Mn,Fe)S相变期间,AlN相变期间。

对于20CrMnTi钢,从熔点到600℃之间存在两个脆性区,即熔点~1350℃和975~600℃温度区间,试样表现为沿晶断裂。在1350~1000℃之间,20CrMnTi钢具有良好的塑性,断面收缩率在75%以上,试样为穿晶韧性断裂。单相高温区塑性的改善是由于动态再结晶的发生,提高了晶界迁移能力。单相低温区塑性的恶化是由晶界滑移引起的,同时晶界处细小析出物作为应力集中源更促进了晶界裂纹的形成和沿晶脆性断裂。先共析铁素体在晶界形成网膜是导致α+γ两相高温区塑性恶化的根本原因。

试验表明:SA-210C裂纹产生于钢凝固初期,其特征为裂纹沿树枝晶边界产生,如图7-23所示。由图7-24可见,裂纹是沿着先共析铁素体扩展,而铁素体是由细小的夹杂物诱发析出的。

图7-23 角部微观组织×50

图7-24 铸坯的金相组织×500

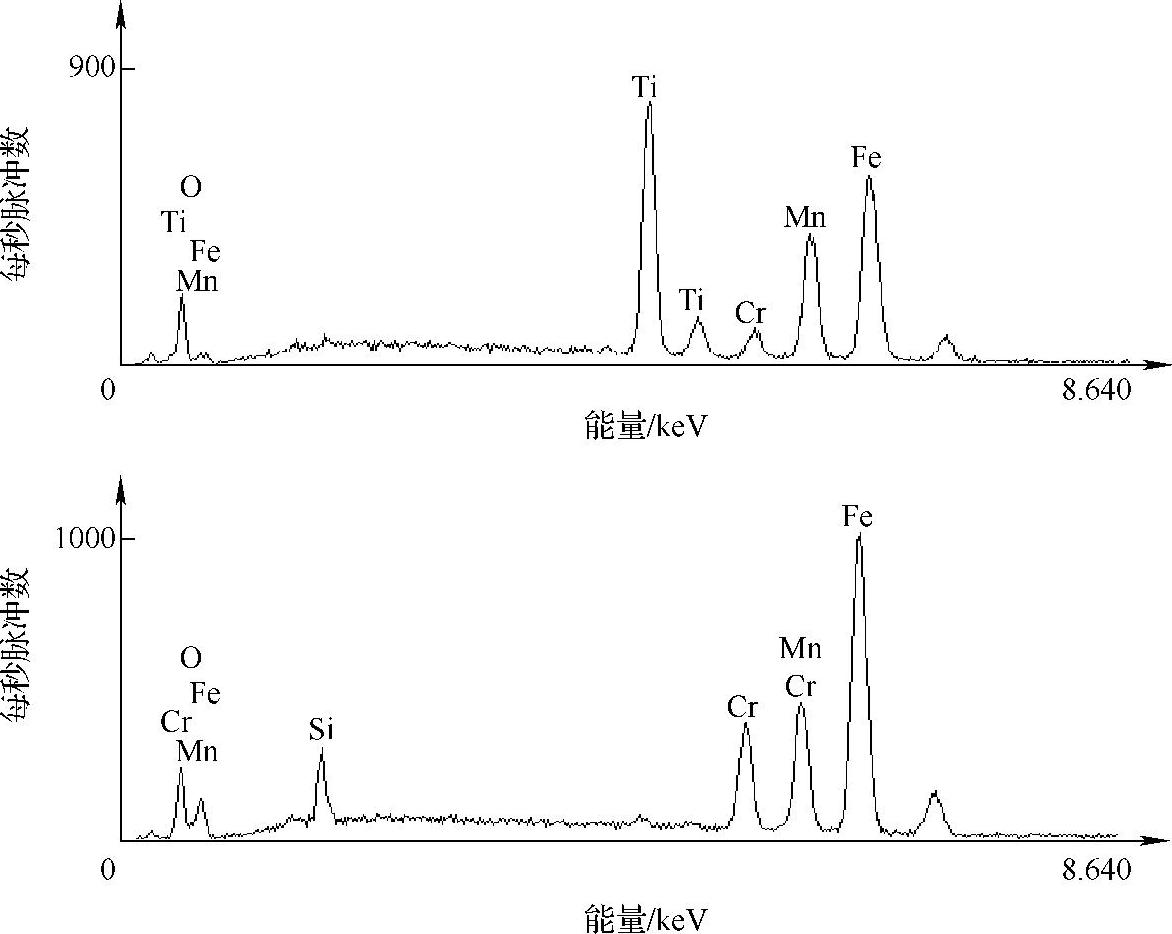

如图7-25所示,夹杂物为超显微夹杂物(小于10μm),其中含有Ti、Mn等元素。可以认为:夹杂物为液相夹杂物,是流股穿透区域夹杂物上浮过程中被正在凝固的树枝晶捕集,并且在铸坯表面下10~20mm处夹杂物较多。

铸坯表面裂纹沿一次晶界分布,说明是在结晶器内高温下(1400℃)坯壳处奥氏体转变之前形成的。

图7-25 夹杂物的能谱分析

4.横裂纹产生原因

横裂纹产生于结晶器初始坯壳形成振痕的波谷处,振痕越深,横裂纹越严重。在波谷处,由于奥氏体晶界析出沉淀物(AlN等)产生晶间断裂,沿振痕波谷,S、P元素呈正偏析,降低了钢的高温强度。因此,振痕波谷处的奥氏体晶界脆性增大,为裂纹产生提供了条件。

钢坯表层在连铸及再加热过程中经历了3个拉应力峰:第一个拉应力峰出现在结晶器初期的一次冷却阶段,其值为50~60MPa,应力值相对较小,而且此时钢坯处于1000℃以上的奥氏体状态,塑性很好,应力很容易通过变形而松弛,不至于引起钢坯表层的开裂;第二个拉应力峰出现在Ar1附近,峰值约为100MPa,此时钢坯表层组织已转变为F先+P,根据高温拉伸试验结果,此时钢坯的高温强度大于150MPa,塑性也非常好,因此产生高温裂纹的可能性不大,现场观察也未发现钢坯表面出现裂纹;当钢坯被装入加热炉后,钢坯表层迅速升温,出现第三个拉应力峰(峰值约为100MPa),但此时钢坯表层温度已超过Ac1,组织中发生(F先+P)→A的相变,并产生体积收缩,引起较大的组织应力。以往对20CrMnTi的试验测定结果也证明此时奥氏体的强度较低,塑性也相对较差,因此容易产生热变形裂纹。

20MnG、15CrMoG、12CrMoV等钢种的热轧材易出现热变形裂纹,是连铸坯角部缺陷导致热变形裂纹的主要原因。

5.防止表面裂纹产生的措施

(1)成分控制 对于20钢,将碳含量提至上限,避免包晶反应,控制酸溶铝、氮最低,可提高钢的高温塑性。

(2)连铸 选择结晶器的类型、保护渣的粘度,增加结晶器的振动频率和(或)减少振动的力度以减少恢复时间,二次冷却水选择软冷或硬冷,矫直应在高于或低于高温脆性区矫直。

(3)软冷 建议连铸时采用弱冷、高拉速连铸工艺,提高铸坯的矫直温度在1000℃以上。

(4)硬冷 在铸坯凝固终了立刻急冷的条件下,能将C、N化物分散于γ晶粒内,并且,因急冷时进入γ+α两相温度区间,故可推断分散的C、N化物形核点的作用是使α不仅在γ晶界、且在γ晶粒内析出。然后使铸坯回热到γ单相区域,只有分散的细小的C、N化物能残留下来,当α再析出时,这些分散于晶粒的C、N化物再次成为α相的形核点,从而抑制了膜状α沿γ晶界生成。

(5)结晶器 采用新型的结晶器设计,选用合适的结晶器倒角。

(6)轧制 减缓加热炉中钢坯的再加热速度,可明显降低花纹状裂纹出现的几率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。