钢材表面纵裂纹产生原因是由于连铸坯表面凹凸不平及尖锐的棱角等在轧制过程中叠附在钢材上,或是耳子在后续轧制时叠合而成。从纵裂纹产生原因的角度来看,直线型纵裂纹实际上可细分为五种:①实为折叠;②实为划伤;③真正的裂纹;④连铸坯固有缺陷;⑤淬火裂纹。详见表7-2。

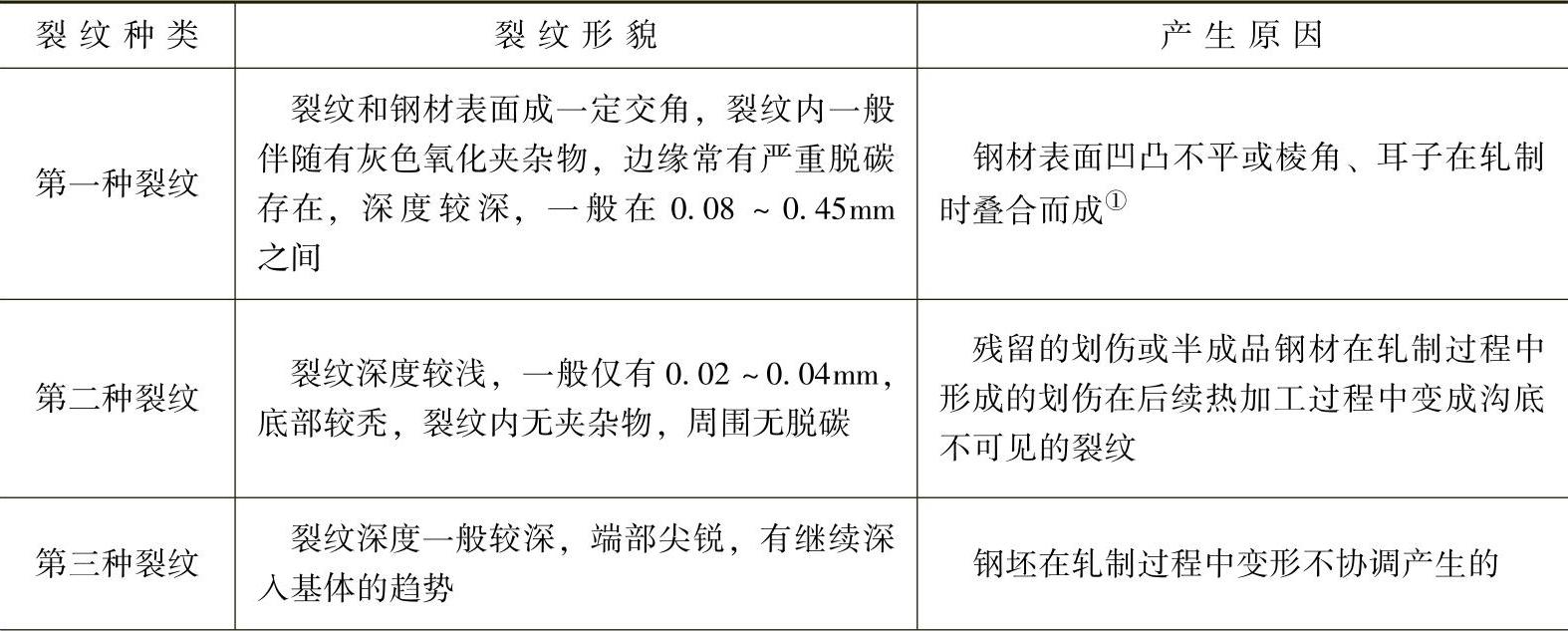

表7-2 五种直线型裂纹微观形貌及产生原因

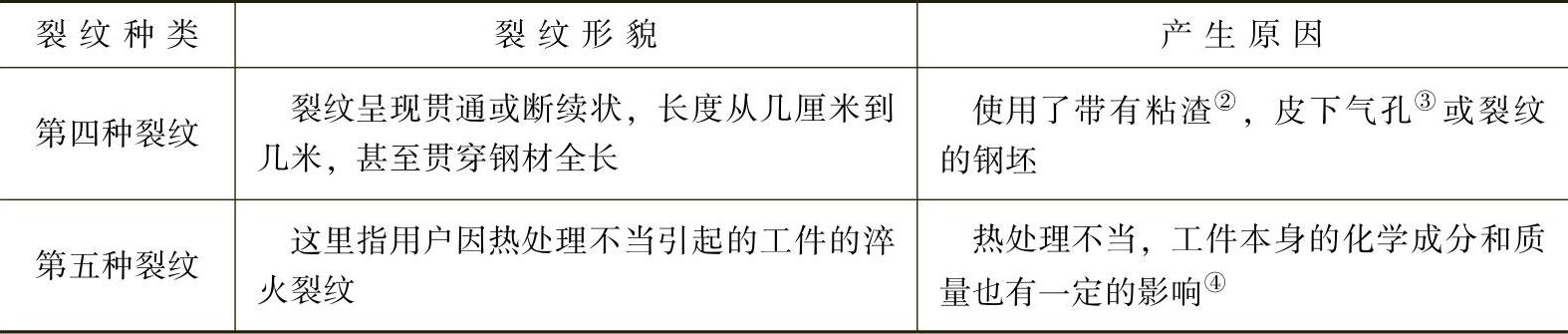

(续)

①由表面折叠而引起的裂纹原因是成品之前的轧件有耳子;其次,在轧制过程中各个道次所产生的耳子、飞边、严重的刮伤,辊环破坏,辊槽严重磨损等情况,都可以使成品表面产生折叠;另外,坯料(https://www.xing528.com)

的严重缺陷,如果清理不当也可能造成成品折叠。其特征为:裂纹与钢材表面成15°~75°角,长约

1.5~3.5mm,尾部呈漩涡状,两侧轻微脱碳,脱碳层为0.15~0.25mm,裂纹内有氧化铁皮存在。其宏观形态是在圆钢表面沿轧制方向成直线状或锯齿状,连续或断续出现在钢材的局部或全长。

②由钢中夹杂物引起的裂纹。裂纹与钢材表面成一定角度,长约1.0~2.5mm,两侧轻微脱碳,脱碳层0.10~0.15mm,裂纹两侧及尾部均有夹杂物存在,并有因此而形成的铁素体带,夹杂物为硅酸盐类。同时对该类试样按《钢中非金属夹杂物显微评定方法》中的A法,用扫描电镜及能谱仪分析的夹杂物成分,与裂纹周围的夹杂物的成分应该相似(以区别钢中缺陷处由于高温扩散产生的高温合金氧化物)。

③由皮下气孔、表面裂纹等连铸坯表面缺陷引起的裂纹。这类裂纹形态特征是裂纹与钢材表面垂直,两侧无脱碳,这是由皮下气孔引起的裂纹。钢液中含有大量气体,当钢液凝固时气体即被排出而形成气孔。靠近铸坯外层的气孔称为皮下气孔,呈蜂窝形垂直于钢坯表面,钢坯经轧制后,其内部的气孔多数能够焊合。

④淬火裂纹是在马氏体点以下产生的,这种裂纹不会脱碳和明显的氧化,有时所见的氧化现象是淬火后经高温回火时产生的,但高温回火不能造成明显的脱碳。裂纹断裂的形式多为混合断裂,即有穿晶韧性断裂又有沿晶断裂,当淬火温度过高时,裂纹为沿晶断裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。