实际生产中出现的轧材裂纹形成原因是多个因素共同作用的结果。

以轴承钢的表面质量为例:轴承零件的成型方法,目前有锻造、车削和冷冲等。不同的成型方法对钢材表面质量有不同程度的要求。总的来说,轴承钢材表面不得有裂纹、折叠、拉裂、结疤和夹渣等缺陷。对冷冲压用的钢材,除不允许有上述缺陷外,钢材表面还要洁净,不得有锈蚀、麻凹等缺陷。轴承钢材表面不得有严重的脱碳现象,根据轴承零件成型工艺的不同要求,在标准中,对不同品种的钢材表面脱碳层深度有不同的限制规定。轧材在热轧过程中产生的缺陷有如下几种:

1)纵向裂纹:沿钢料加工延伸方向的长裂纹。连铸坯表面的纵向裂纹、皮下气孔、严重的非金属夹杂物、夹渣,及钢材在轧制过程中,加热温度过高,轧后冷却快,终轧温度过低等原因都有产生纵向裂纹的可能性。

2)爪裂:在钢坯或钢材表面呈局部“鸡爪”形或“Y”形的裂纹,裂口内表面有明显氧化现象并有局部脱碳。这种缺陷与轧钢违反加热制度有关。

3)劈裂:钢材或钢坯的一端纵向开裂,呈长短不一、程度不同的劈开状裂纹。形成的原因是一火成材头尾没切净,轧制改尺的铸坯没按规定切头,高S、高Pb钢加热不当。

4)撕裂:在钢坯或钢材表面呈“V”、“W”形,近似横向裂纹,其裂开程度较大,裂口内壁有撕裂的痕迹。这种缺陷与轧钢压下量过大等因素有关。

5)网状裂纹:遍布钢材表面的树皮状裂纹。是连铸坯加热不当造成的。

6)折叠:连铸钢在热轧(或锻造)过程中形成的一种表面缺陷。表面互相折叠的双金属层,沿加工方向近似裂纹,一般呈直线形,亦有锯齿形,在横断面上与钢材表面有一定角度。原因是钢材在轧制过程中产生的飞边、折皱和尖锐棱角等,在继续轧制时压入金属内部,形成折叠。

7)折皱:钢坯或钢材的表面呈条带状且平行于轴线的分布密集细小的皱纹,是孔型磨损或压下量分配不合理造成的。

8)结疤:指连铸坯表面的夹渣、凹坑,在轧制过程中形成较薄、扁平的不均匀分布在钢材表面呈舌状、指甲状或鱼鳞状的薄片,称之为结疤。

9)刮伤:一般呈直线形或弧线形的沟痕,通常可以看到沟底。是由于硬金属颗粒或导板安装不当等原因造成在钢材表面刻画出沟痕。

10)划痕(擦伤):浅表面细长裂纹。是由于包装保护不好或在运输过程中盘条相互摩擦产生的。

11)耳子:指由于轧辊配合不当等原因,出现的沿轧制方向延伸的突起。

12)夹渣:钢材表面粘附的点状、块状或条状非金属夹杂物。炉渣和各种耐火材料,在钢浇注过程中未浮在钢锭头部,而是集聚在钢锭表面,钢锭修整时未清理掉,或压入的氧化铁皮,在钢材表面形成夹渣。

13)脱碳:钢材在加热过程中,表面要发生氧化作用,炉气中的氧与钢材表面的碳进行氧化,形成气体,使钢材表面的碳含量低于规定数值称脱碳。脱碳对高碳轴承钢来说是一个严重的缺陷,由于轴承零件表面脱碳,淬火后的硬度往往达不到技术要求。此外,轴承套圈淬火后会出现两种淬火裂纹:深裂纹和表面裂纹。深裂纹是与温度梯度有关的应力所产生的,表面裂纹则与表面脱碳有关。

14)网状裂纹:遍布钢材表面的树皮状裂纹,是连铸坯加热不当造成的。

15)精整出现的缺陷。

16)氧化铁皮:是指钢材在加热、轧制和冷却过程中,在表面生成的金属氧化物。

17)麻点:指钢材表面凹凸不平。

18)皮下气孔:钢材的表面呈现无规律分布、大小不等、形状不同、周围圆滑的小凸起,破裂的凸泡呈鸡爪形裂口或舌状结疤,叫做皮下气孔。

19)粘结:金属板、箔、带在叠轧退火时产生的层与层间点、线、面的相互粘连,经掀开后表面留有粘结痕迹,叫粘结。

20)剪切裂纹。

21)锈蚀。(https://www.xing528.com)

22)钢料上出现的鸟巢状孔洞,是加热制度不当造成的。

23)同一炉号的钢材特征各异、性能异常。需分析原因后确定。

表面缺陷产生主要是由于轧制、运输、装卸、保管等操作不当造成的。根据对使用影响的不同,有的表面缺陷根本不允许存在,有些缺陷虽然允许存在,但不能超过限度。各种表面缺陷允许存在的程度,在相关标准中均有明确规定。典型轧材表面缺陷如图7-1~图7-8所示。

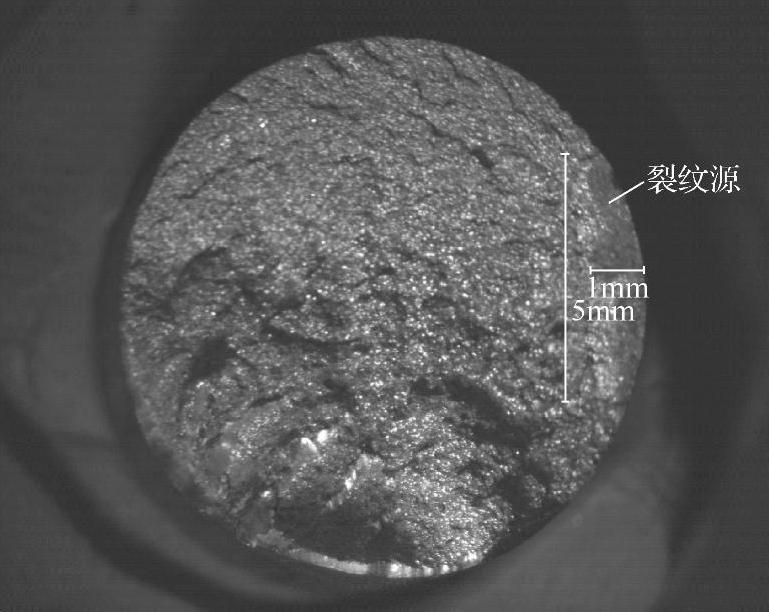

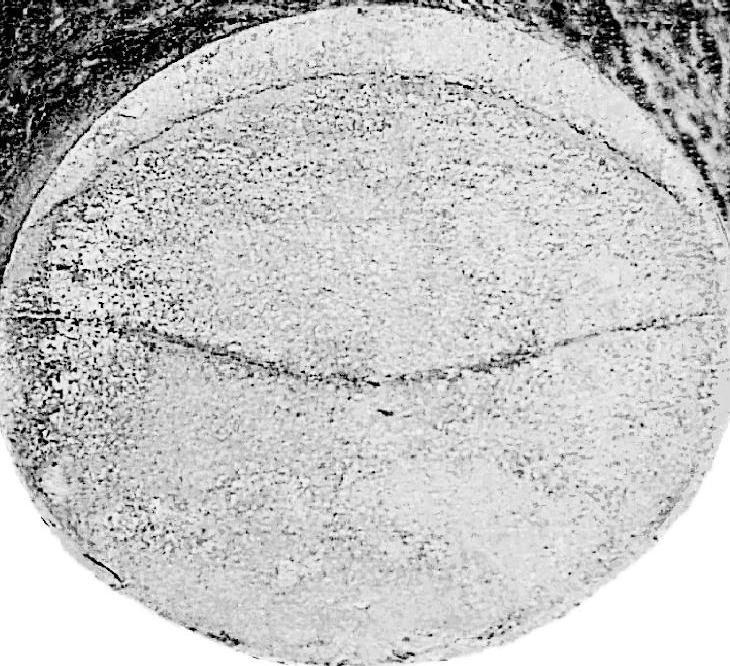

图7-1 因ϕ13mm 82B盘条表面裂纹产生拉拔脆性宏观断口

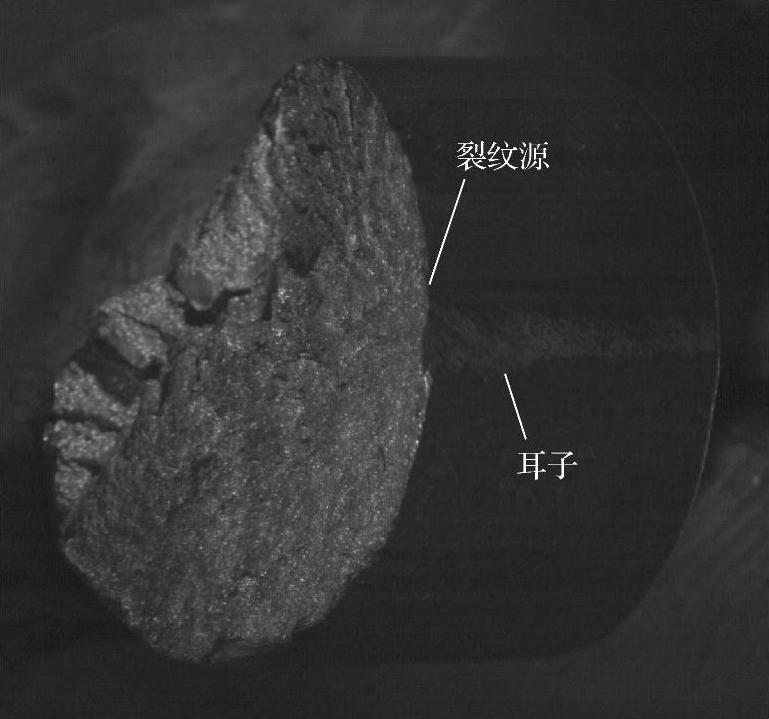

图7-2 盘条表面存在耳子缺陷造成拉拔断裂

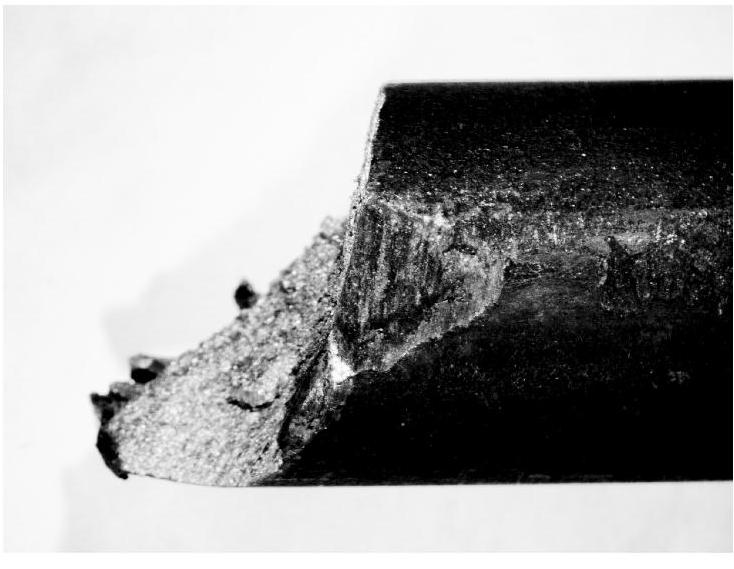

图7-3 热轧材表面磨痕产生的断裂特征

图7-4 热轧材表面刮伤产生的拉拔断裂特征

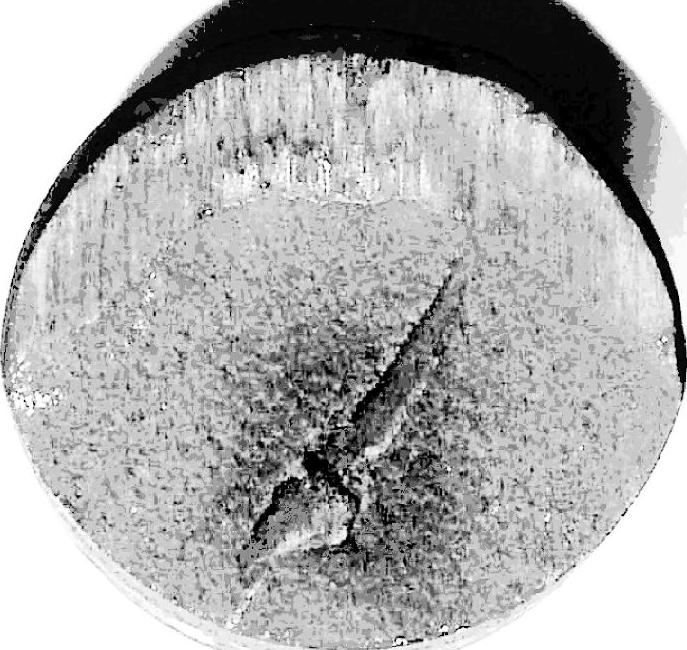

图7-5 GCr15钢热剪切裂纹形貌

图7-6 40MnBH端头剪切应力裂纹形貌

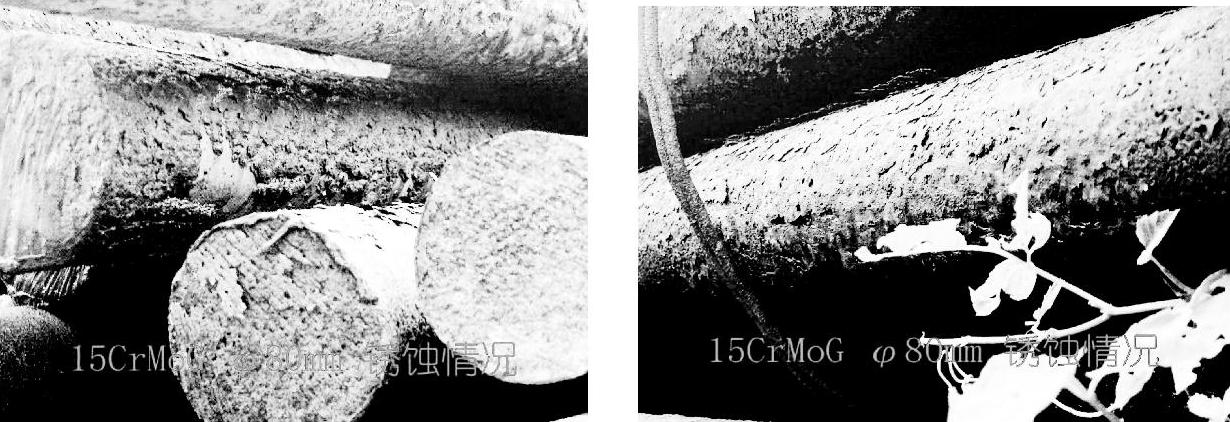

图7-7 棒材表面锈蚀形貌

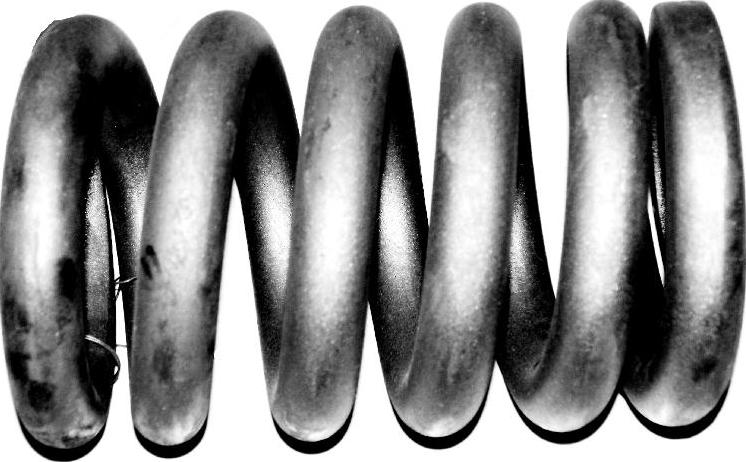

图7-8 弹簧表面锈蚀形貌

如图7-1所示,对断口用肉眼观察,在靠近棒材表面处看到断裂源区呈现红褐色条带,断裂从裂纹源开始呈现放射状瞬间扩展,断裂面呈现瓷状断裂特征。体视显微镜观察断口,裂纹源深度为1mm,沿棒表面裂纹长约5mm,裂纹源呈现红褐色,断裂面有闪光小平面。裂纹源呈红褐色表明裂纹源已经氧化,在拉拔前裂纹已经存在。浅表面裂纹成为在酸洗和磷化处理后调质工序中个别区段发生脆性断裂的直接原因。

如图7-2所示,82B钢盘条表面存在耳子缺陷,耳子缺陷会造成拉拔断裂,危害极大,是不允许存在的缺陷。由于制作钢绞线使用的拉丝模孔型都为圆孔,在盘条的同一端面上,耳子部分为突起部分,经拉丝模时,随着拉拔道次的增加,耳子部分的变形量将大于基体的变形量,当变形差达到一定程度时,会发生断裂。

针对钢盘条表面容易出现的耳子、划伤、结疤、折叠、裂纹等缺陷,在生产中要加以严格控制。采用全过程无扭轧制和全滚动导板能有效保证产品表面质量,还要求导卫、流槽及导管光滑,保证不能有尖角和飞边,同时采用合理的孔型设计和加热制度,避免裂纹、结疤、折叠、夹杂、分层及耳子等缺陷的产生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。