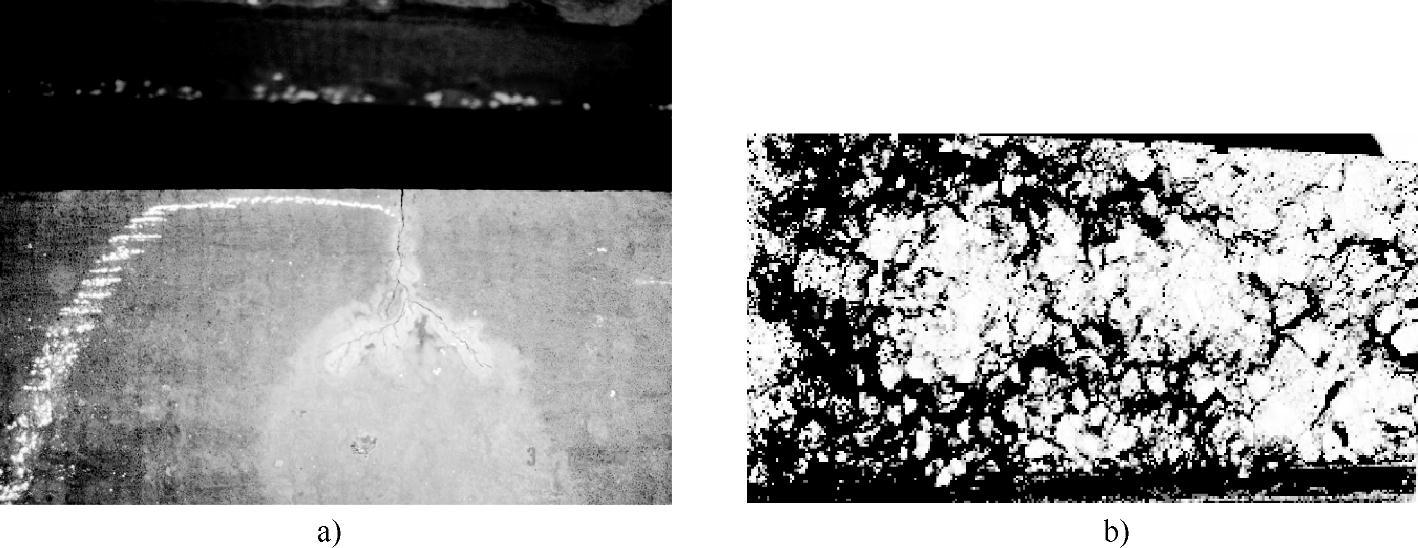

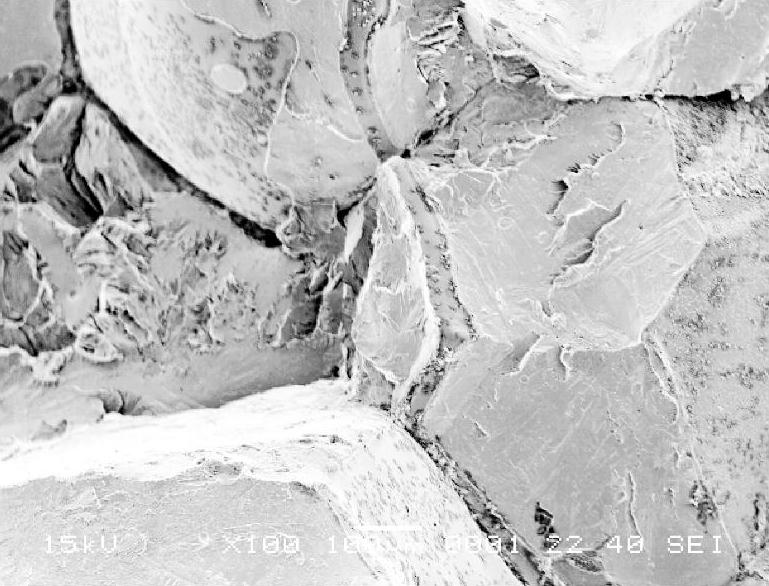

GCr15连铸方坯(300mm×300mm)在加热炉里出现横向断裂,其断口为脆性断口(见图6-50)。经金相、扫描电镜分析,发现裂纹是热应力裂纹,断裂原因是局部加热速度太快所致。

图6-50 连铸坯表面应力裂纹形貌和热应力裂纹脆性断口形貌

a)连铸坯表面应力裂纹形貌 b)连铸坯热应力裂纹脆性断口形貌

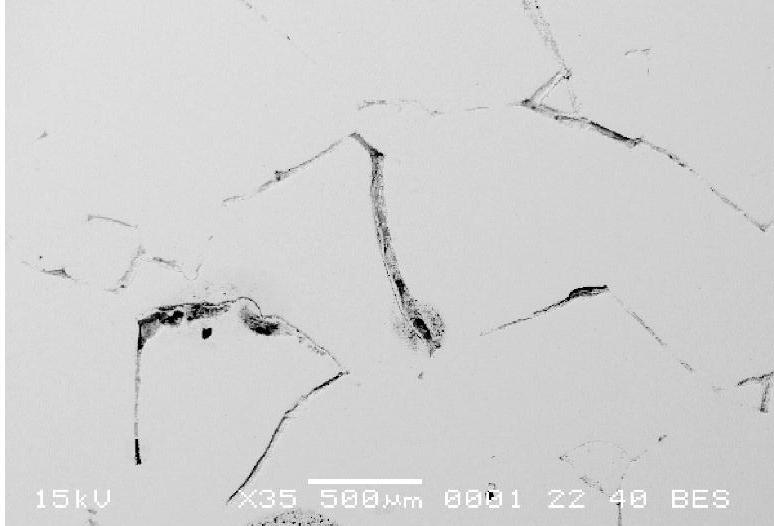

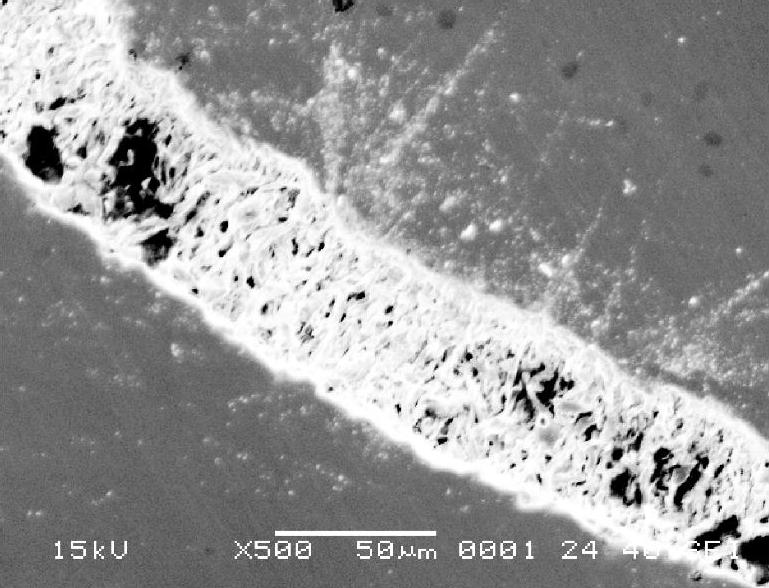

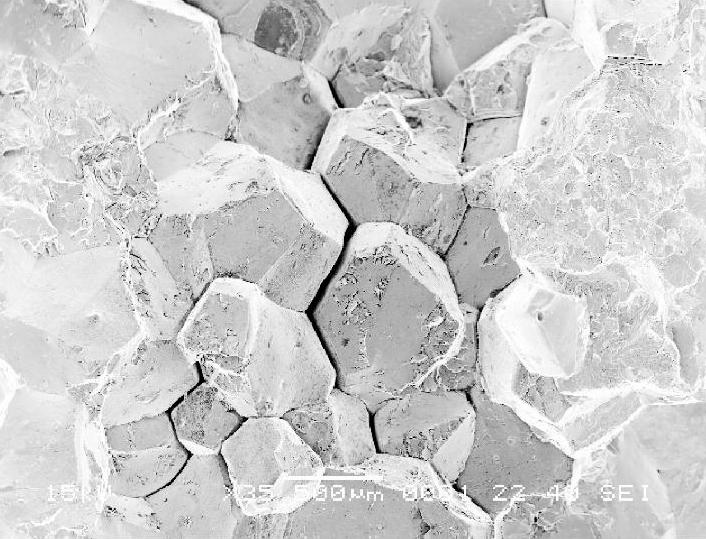

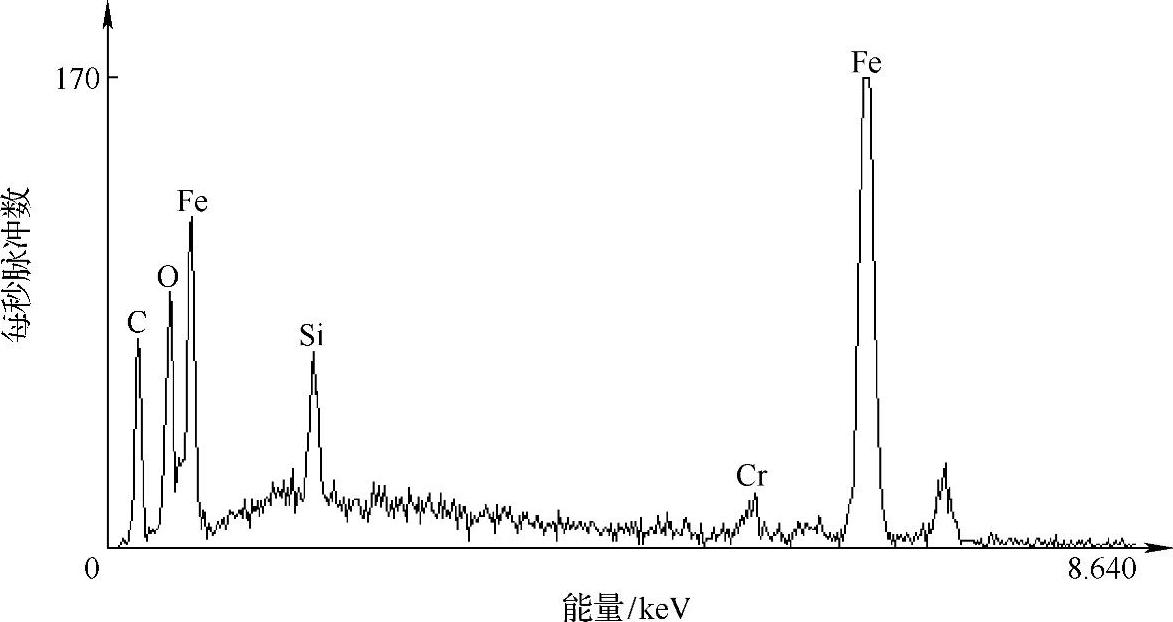

连铸坯表面热应力裂纹形貌(未经腐蚀的抛光面)如图6-51所示。裂纹沿晶界扩展,且晶界已发生氧化,如图6-52所示。将试样制成断口,断口为典型的晶界断口,微观上多为冰糖状沿晶断口,少数区域为解理和少量韧窝,如图6-53所示。晶粒间已完全弱化,出现许多微裂纹,如图6-54所示。发现部分晶界已形成约10μm的氧化物薄层,将晶界完全包裹,如图6-55所示。薄层的X射线能谱分析结果如图6-56所示。

图6-51 连铸坯表面热应力裂纹形貌

图6-52 裂纹沿晶界扩展,且晶界已发生氧化

图6-53 典型的冰糖状沿晶断口,局部区域为解理和少量韧窝(https://www.xing528.com)

图6-54 冰糖状沿晶断口及二次裂纹特征

图6-55 晶界被高温氧化膜薄层包裹特征

图6-56 薄层组织的X射线能谱图

对于大型连铸方坯而言,加热方坯与加热设备之间温差过大,易使钢坯内部产生大的内应力并产生裂纹。

分析认为,连铸坯过热较为严重,晶粒粗大,晶界有明显氧化并形成氧化膜。因为取样部位接近裂纹源,所以裂纹出现氧化是在裂纹产生之后发生的,且裂纹沿晶界扩展刚健有力,具有热应力裂纹的特征。晶界出现薄层组织,是钢坯在高温区停留时间较长的原因:一方面高温区裂纹出现氧化,另一方面在相变温度下γ→碳化物+α转化,碳化物沿晶界析出。在一定的温度范围内形成含氧、碳、硅等元素组成的薄膜包裹晶粒。因此推断,是热应力产生的横断,即加热方坯与加热设备之间温差过大,使钢坯内部产生大的内应力并产生裂纹。

现场调查发现,加热炉后壁倒塌,导致煤气烧嘴移位,造成局部加热速度过快和温度过高,产生热应力裂纹,进一步证明热应力产生横向裂纹这一结论的可靠性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。