45钢ϕ100mm轧材上出现短而深的纵向裂纹,裂纹与轧制方向一致,长度10~20mm,深度0.5~3mm,修磨量达到一半。观察发现,45钢ϕ100~ϕ110mm轧材表面产生的裂纹与20钢有较大的区别,主要为短而深的裂纹,在表面分布无规律。同时,整浇次炉号连续出现。

1.铸坯渣孔深度对轧材裂纹的影响

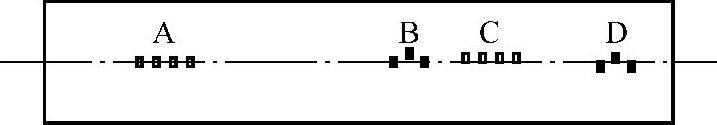

图6-47 连铸坯渣孔模拟位置示意图

为探讨铸坯渣孔深度对轧材裂纹的影响,对由180mm×220mm 45钢连铸坯轧制的ϕ70mm圆铸坯作模拟渣孔试验(见图6-47)。在铸坯表面B和D处存在直径为1~1.5mm的渣孔。用ϕ1.5mm钻头每隔50mm钻1~5mm深度不等的孔,A处钻孔深度为3~5mm,C处钻孔深度为1~2mm,装炉加热后轧制,检查轧制后的钢材表面,发现对应A处模拟渣孔产生的裂纹长度均为15mm(与计算值相吻合),深度2.8~3.7mm;对应C处未发现裂纹;而铸坯上存在的渣孔形成的裂纹长度为13~15mm,对应于B处的裂纹深度为0.4~1.9mm,对应于D处的裂纹深度为1.8~2.9mm。试验表明,深度小于2mm的渣孔,轧制后可消除,不会形成裂纹。

2.表面渣孔形成原因

从以上分析可知:在连铸结晶器保护渣中含有大量的CaO、SiO2和Al2O3等颗粒状的高温氧化物。在连铸过程中,结晶器内的钢液与保护渣接触后,钢液以保护渣中的高熔点物质CaO、SiO2和Al2O3等为形核点进行结晶,在钢液凝固过程中这些高熔点物质有向四周扩散的趋势。因凝固过程短暂,扩散时间有限,高温氧化物富集在一起呈弥散分布。从夹渣形成的裂纹来看:由于这种弥散分布的高温氧化物聚集带发生在连铸坯表层,并且与钢的基体间形成明显的分界线,说明已经凝固的高温氧化物聚集带第二次被作为钢液结晶的形核点,而这种高温氧化物聚集带产物最先可能发生在结晶器壁的上部。因此,渣圈是形成这种缺陷的唯一原因。这种弥散分布的氧化物由于分布相对集中,严重破坏了钢的连续性,连铸坯在高温下变形时其开裂的倾向较为明显。

渣孔是未熔化的渣粉存在于连铸坯坯壳表层形成的。由于保护渣中含有大量的C粉,被卷入的渣粉来不及熔化,在1100~1490℃的高温下燃烧后形成圆形孔洞,深度为0.5~5mm,多数在2mm以内。

3.改进措施

夹渣缺陷主要由结晶器保护渣造成,因此,应保证保护渣合理使用,充分发挥其在连铸过程中的作用,以获得高质量的铸坯。

(1)应满足的工艺条件

1)保持结晶器内液面稳定,使结晶器壁与坯壳之间渣膜均匀,保证其均匀传热。结晶器内液面波动大时,不仅铸坯表面和皮下产生大量缺陷,而且可能造成漏钢事故(结渣条等)。采用液面自动控制是保证结晶器液面稳定最有效的措施。

2)中间包水口要对中。水口不对中,必然使结晶器钢液流股产生偏流,引起结晶液面大翻卷,使铸坯表面和皮下产生大量夹渣和结晶器内坯壳不均匀,严重时可能引起漏钢事故发生。(https://www.xing528.com)

3)选择合理的水口尺寸及插入深度,尤其是插入深度随意性很大,深度不到位,造成结晶器液面翻卷,液渣层厚度不均匀,使铸坯产生大量缺陷。

4)稳定拉坯速度。保护渣在结晶器内有一个最佳的液渣流入范围,它是以液渣粘度和浇注速度等参数为基础确定的。液渣均匀流入结晶器壁与坯壳之间缝隙中,保证了铸坯的良好润滑和均匀传热,是影响保护渣性能的关键过程,只有在拉速稳定的条件下方能实现。

5)及时清除渣圈。连铸过程中,不管是什么样的结晶器保护渣均会在结晶器壁上形成渣圈。渣圈严重时会妨碍液渣向弯月面渗漏到铜壁与坯壳之间,成为纵裂纹的起因。液渣层薄,钢液面波动大,渣子隔热性能不良有助于渣圈的形成。所以,渣圈及时清除有利于纵裂纹的减少。选择合适的保护渣,严格控制保护渣水分,有利于减少渣圈。

(2)正确使用保护渣

1)保护渣在结晶器内应保持一定的厚度,通常控制在30mm左右,而且要保持有一定厚度的粉渣层,从而保证保护渣在结晶器内的均匀熔化,使液渣层保持稳定,同时使保护渣在结晶器内起到绝热保温作用。

2)保护渣应均匀地加到结晶器内液面上,对矩形坯尤其重要,而且每次加渣间隔时间不应过长,做到勤加、少加。

3)在正常浇注的情况下,禁止用钢条经常去搅动结晶器液面,这会破坏保护渣在结晶器内的正常熔化。

4)有条件最好采用自动加渣方法。

(3)改进效果

通过采取相应的改进措施,如结晶器液面控制方式改手动为自动。根据不同的钢种采用与其化学成分较为相近的结晶器保护渣,提高结晶器保护渣加入操作水平等,对表面夹渣的控制取得了良好的效果。从2006年12月至2007年3月的统计数据看,与2006年6~8月相比,ϕ60~ϕ110mm钢材的表面裂纹减少50%以上,由表面夹渣造成的裂纹修磨量减少70%以上。

4.小结

表面夹渣和皮下夹渣是连铸坯夹渣的主要表现形式,这两种夹渣在钢材上主要以三角口和直线两种裂纹形式存在,一般深度为0.5~5mm,多数在2mm以内。这些缺陷可以通过有效手段,如在连铸过程中结晶器保护渣合理的加入方式、保持结晶器内液面平稳、保持中间包水口对中、稳定拉速等措施加以控制。渣孔是另一种连铸坯缺陷的表现形式,其深度多数在2mm以内,经轧制后可消除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。