铸坯表面星形裂纹沿一次晶界分布,裂纹边界有脱C现象,说明是在结晶器内高温下(1400℃)坯壳奥氏体转变之前形成的。铸坯表面星状裂纹形成的原因有不同的观点,大致如下:

1.铜渗透和铜富集

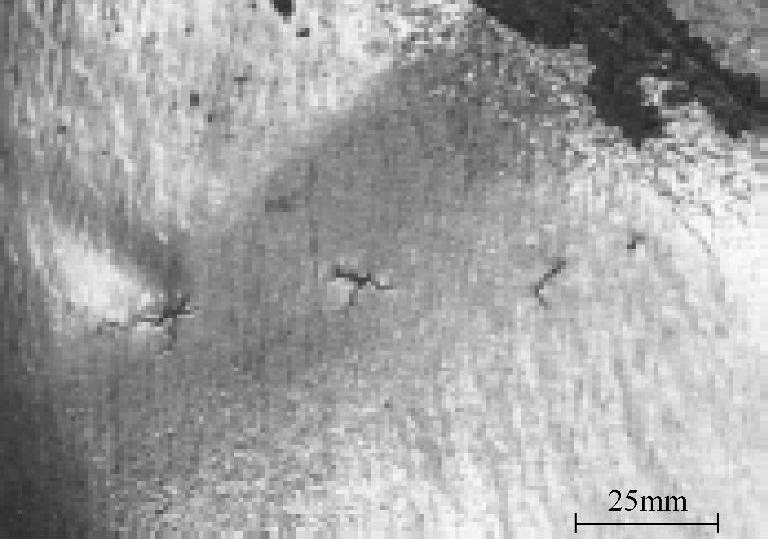

星状裂纹是集中在局部的裂纹,如图6-29所示。

几乎所有情况下,可在微裂纹内发现铜。渗铜常常是由于结晶器衬垫或某些铜的部件的磨损导致的。避免与铜接触,采用Cr或Ni的结晶器镀层,可显著降低星状裂纹的发生。然而,随着连铸量的增加,镀层终究会磨损掉,尤其是结晶器的底部与角部,其磨损的粉末是与钢坯接触产生渗铜的潜在因素。

图6-29 连铸板坯表面星状裂纹

与普遍存在的微裂纹相关的显微裂纹也是由于富铜的相所导致的,钢坯表面的铜珠通常是微裂纹源,因此钢坯的表面氧化铁鳞对此影响较大。可以肯定地说:一旦在温度高于1050℃时连铸坯的壳形成过程中液体铜与表面相接触,便会在超大的奥氏体晶界上产生渗铜。铜的来源有两个:

1)铜渗透。结晶器下部铜板渣层破裂,发生固/固摩擦接触,Cu局部粘附在坯壳上。Cu熔点为1040℃,熔化后沿奥氏体晶界渗透,晶界被破坏而失去塑性,产生热脆现象。金相分析表明,在裂纹里常发现有铜[w(Cu)=1.6%],证明了该观点的正确性。

2)铜富集。钢中w(Cu)=0.05%~0.2%,高温铸坯由于Fe氧化,在FeO皮下形成熔点低、含Cu的富集相[w(Cu)=70%、w(Ni)=15%、w(Sn)=10%、w(Fe)=5%],形成液相沿晶界穿行,在高温时(1100~1200℃)具有最大的裂纹敏感性。

2.奥氏体晶界沾污

1)结晶器弯月面初生坯壳由于δ→γ转变→收缩→鼓胀→坯壳弯曲,在拉应力和钢液静压力作用下,奥氏体晶界裂开,固/液界面富集溶质的液体进入裂纹,加上晶界析出物,污染了晶界,成为晶界薄弱点,是产生星状裂纹的起点。

2)铸坯运行过程中进一步受到拉应力作用(鼓肚、不对中、不均匀冷却等),裂纹进一步扩展。(https://www.xing528.com)

3.表面凹陷和不规则褶皱(振痕)

1)板坯表面有凹陷和不规则振痕,清理后,发现有的分布着细小裂纹,裂纹深度2mm,内含Si、Al、Ca及Na的氧化物,在轧材表面会遗留如头发丝细小的裂纹,有时还会发现Al2O3、SiO2、Na及K等成分,与保护渣的成分相近。

2)采用防止纵向裂纹产生的措施,尤其是控制结晶器振动(高频率、小振幅)和低粘度碱性保护渣,可使星形裂纹明显减少。

4.H2过饱和析出

1)试验分析表明,表面网状裂纹也有不含Cu、不含保护渣的情况。当钢液中w(H)>0.00055%时,出现网状裂纹废品;当w(H)>0.001%时,网状裂纹废品增加。

2)在结晶器的弯月面区,结晶速度很快(冷却速度>100℃/s),凝固初生坯壳中,H过饱和。当坯壳温度降低时,原子H从固体中析出,向晶间的微孔隙扩散变成H2,造成附加应力,再加上钢液静压力和收缩力,超过了一定温度下钢的允许强度,则沿晶界断裂,形成网状裂纹。

3)降低钢中的H和S含量,提高w(Mn)/w(S),可使网状裂纹明显减少。

5.晶间硫化物脆性

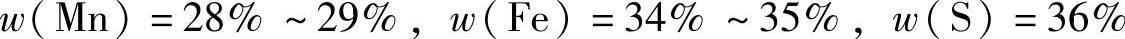

1)树枝晶间富集S,导致奥氏体晶界富集有熔点为980~1000℃的(Fe,Mn)S,其各元素含量为: ,在晶界处形成硫化物液体薄膜,在外力作用下形成网状裂纹。

,在晶界处形成硫化物液体薄膜,在外力作用下形成网状裂纹。

2)降低S含量,提高w(Mn)/w(S),延长加热时间,提高加热温度,使晶界(Fe,Mn)S转变为MnS,可减少轧制板材中的星形裂纹。铸坯表面星形裂纹的形成机理是非常复杂的,很可能是多种因素作用的结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。