Rian Dippenaar等人在“Strand Surface Cracks-The Role of Abnormally Large Prior Austenite Grains”一文中对连铸坯的横裂纹与原始奥氏体晶粒度的关系做了详细的描述,认为连铸坯的表面横裂纹与其原始奥氏体的超大晶粒有关。其试验结果如下:

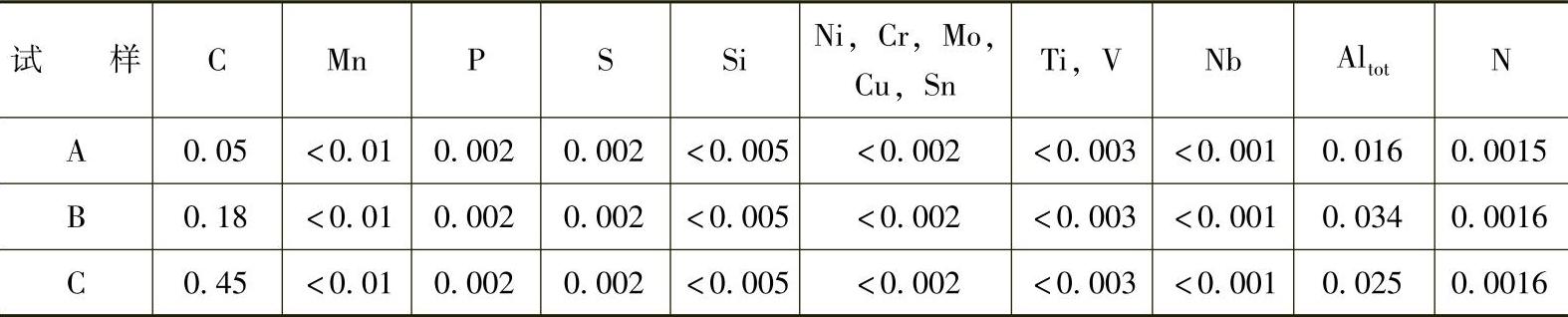

三种Fe-C合金试样,其化学成分见表6-1。B试样的成分近乎包晶成分。在真空感应炉内熔化,碳与合金元素按设定的含量加入,铝脱氧,氮的质量分数很少(15~16×10-4%),每个冶炼的试样约37kg,坯的尺寸为170mm×280mm。

表6-1 三种Fe-C合金试样的化学成分(质量分数)(%)

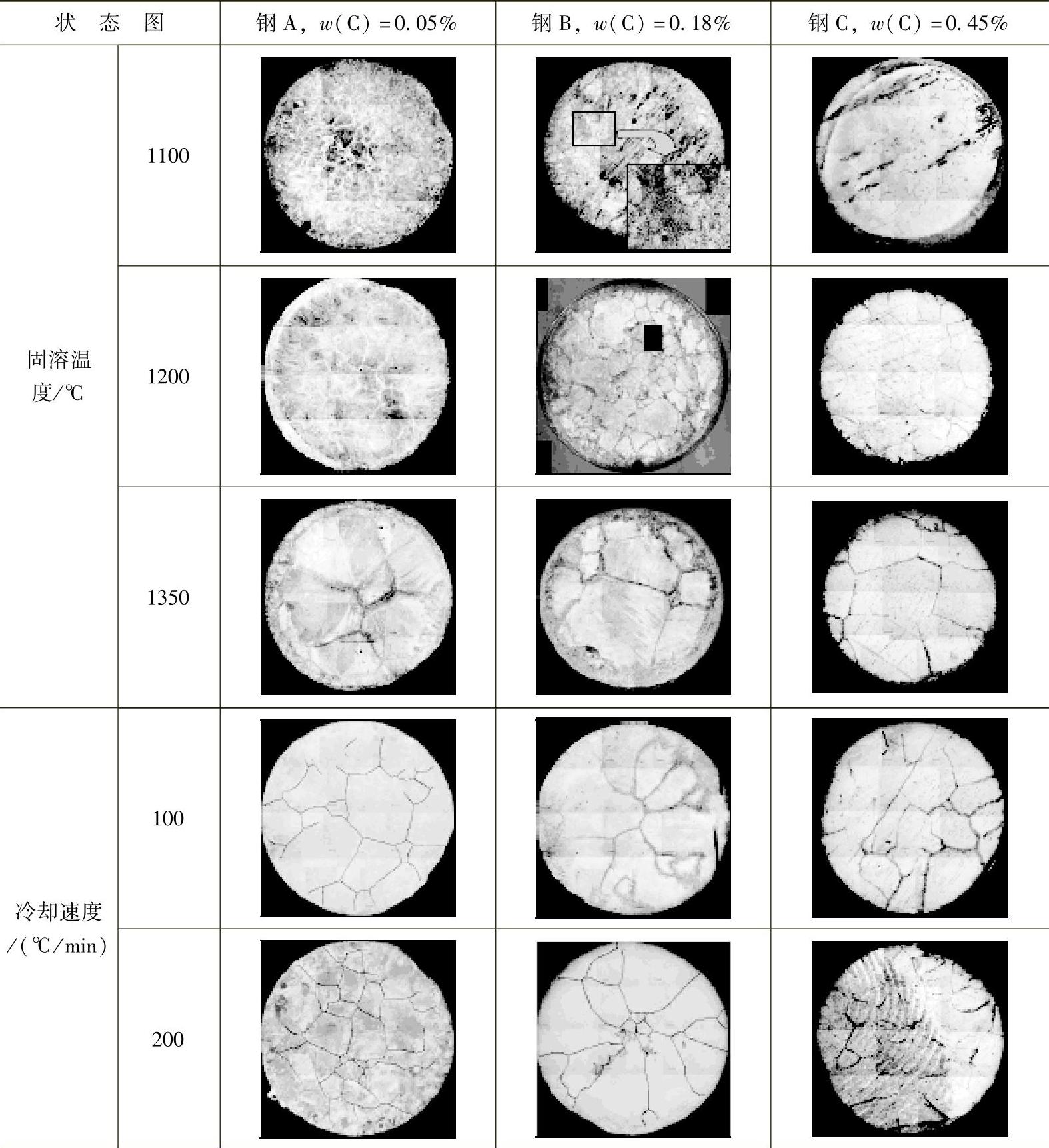

试验结果:奥氏体生长。处理后三个钢种的横截面的原始奥氏体晶粒表象如下:晶粒的长大与固溶处理温度(STT)近乎线性关系,即使在1200℃(STT),晶粒尺寸也大于1mm,而在1350℃(STT),而三个钢种的试样的晶粒平均尺寸为4mm(尽管A钢试样的最大尺寸为6mm)。感兴趣的是这个结果明显大于文献报道的含Nb钢或C-Mn普钢在相似条件下的结果0.2~1mm。微合金钢在类似条件下不形成“超大晶粒”,其可能的原因是元素与/或化合物的晶界钉扎作用。很明显,对于GLEEBLE试样的奥氏体晶粒度的长大问题尚需研究。

“超大晶粒”在高于1200℃迅速产生。在1350℃(STT),“超大晶粒”大于4mm。此外直接浇注(原位熔化)以100℃/min或200℃/min冷却可产生大于2mm的“超大晶粒”。0.05%的合金,其直接浇注的试样的热塑性优于固溶处理的结果。这表明直接浇注的试样结果更符合工业的实际情况。对于包晶点成分的钢,直接浇注可产生晶粒的拉长,拉长晶粒可增加晶粒的尺寸效应,影响裂纹的生成。这能部分解释包晶反应钢高裂纹发生率的原因。

此外,近包晶线的碳含量0.16%的钢,晶粒开始长大的时间较早,相对其他钢晶粒较大。由于绝大多数连铸坯的表面温度出结晶器时低于1300℃,因此连铸坯表面的“超大晶粒”一定是在结晶器内形成。

1300℃可作为连铸不产生“超大晶粒”的临界点。“超大晶粒”的直径可作为磁粉探伤、热延展性的定性判据。晶粒愈大,钢的热塑性就愈低。(https://www.xing528.com)

最吃惊的结果是A钢热塑性好于其他两种钢,在较低的冷速下,该低碳钢仅仅是热塑性少量降低。

B钢在该二次冷却速度下有最大的晶粒,这是在较高的奥氏体区形成的。在检测温度800℃下,晶粒愈大,热塑性愈差。B钢有最小的面缩值(RA),且垂直于表面拉长。

成分接近包晶点的B钢拉长晶粒形成的原因尚不清楚,可能是冷却时大的温度梯度或者是发生了包晶反应。Tail等人发现,“超大晶粒”从板坯表面向内拉长6mm。“超大晶粒”的拉长具有实际意义,因为晶粒影响沿晶断口的作用是拉长的晶粒大于平均的晶粒。晶粒愈大,表面裂纹就愈严重,见表6-2。

表6-2 试样横截面原始奥氏体晶粒与裂纹的关系

注:腐蚀剂为硝酸-苦味酸溶液。

虽然C钢的晶粒最小,但其很脆,可能是在这一碳含量的水平上晶界的滑移起主导作用。Crowther和Mintz证明:增加碳含量使其高于0.3%(晶粒尺寸约300μm),将引起由于晶界滑移导致的沿晶失效。增加碳含量可增加动力学再结晶的活化能,并导致更多的与裂纹相关的晶界滑移。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。