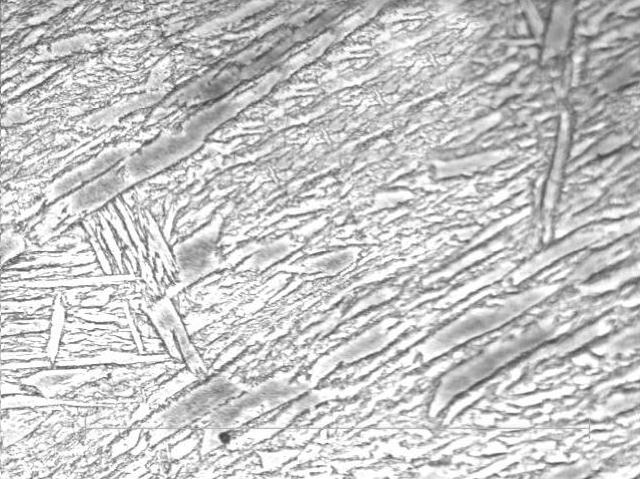

为了检查连铸坯的表面质量,对其进行了表面喷丸处理,如图5-12所示。

图5-12 连铸坯喷丸后的质量

由图5-12可见,连铸坯的表面质量非常好,仅有很少量的不可避免的凹陷,如图5-13所示。

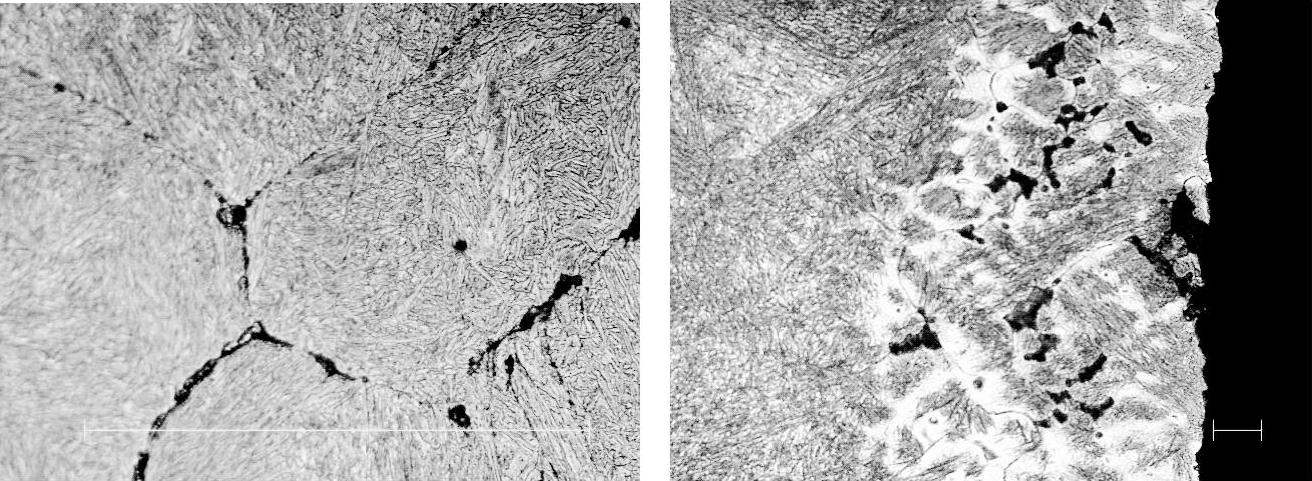

由于该钢含铬等合金的含量较高,抗酸腐蚀的能力较强,因此其低倍组织难以显示充分。将有凹陷的试样做成金相高倍试样进行微观组织观察,如图5-14和图5-15所示。

由图5-15可见,试样表面形成的裂纹是沿着晶界扩展的,其取样位置恰好在角部。

T91钢是在T9(9Cr1Mo)钢的基础上通过添加V、Nb、N等合金元素而形成的一种改进的高强度马氏体耐热钢。各国对这种材料的标记方法不同,美国材料试验学会(ASTM)和美国机械工程师学会(ASME)标准中,用T91代表锅炉用钢管。

图5-13 连铸坯的表面凹陷形貌

(https://www.xing528.com)

(https://www.xing528.com)

图5-14 板条马氏体

图5-15 连铸坯表面显微组织

由于添加V、Nb、N等合金元素,形成MC相沉淀强化,9%的Cr(质量分数)在提高抗氧化性的同时也通过固溶强化提高铁素体的强度和硬度。此外,T91钢中的Al、Ni等残余元素含量过高可造成弥散相Nb(C,N)、V(C,N)分布不均匀和体积份额的降低,从而引起断裂强度的降低。另外,硫是引起原晶界弱化的主要杂质元素,因此T91是对表面裂纹敏感,且易出现中心晶间裂纹的钢种。

由图5-15可知,试样缺陷是在连铸坯的一个角上,这表明T91连铸坯的角部是裂纹敏感区。裂纹沿着连铸坯的晶界扩展,这与15CrMoG等钢的连铸坯的表面裂纹形成机理是相似的。通常认为:钢坯角部可观察到的裂纹基本上是出在内弧,是由于喷水在内弧的积累而产生的。其实内弧易产生缺陷还有两个内在的原因,一是结晶器液相穴夹杂物上浮使一部分夹杂物被正在凝固的树枝晶捕集,常常发生在铸坯内弧10~20mm处;另一个原因是由于重力的作用,晶体下沉,抑制了外弧侧柱状晶生长,故内弧侧柱状晶比外弧侧要长,由于内弧侧的内在冶金质量较差,所以角部裂纹也常常集中在内弧侧。

由于绝大多数连铸坯的表面温度出结晶器时低于1300℃,因此T91连铸坯表面的“超大晶粒”一定是在结晶器内形成,并由此产生沿晶小裂纹。

如果T91连铸坯表面有缺陷,一旦钢坯被装入加热炉后,钢坯表面迅速升温,会出现一个应力峰。当钢坯表面温度为Ac1时,组织发生α→γ相变,并会产生体积收缩,引起较大的组织应力,在进行轧制时就可能诱发产生更大的轧制热变形裂纹。因此钢坯的加热速度一定要控制。这也表明T91轧材的部分表面裂纹是来自于连铸坯裂纹缺陷的遗传。

此缺陷常见于方坯或板坯窄面。形成原因:①结晶器锥度过大;②二次冷却区冷却不均匀。使用合适的结晶器锥度和均匀二次冷却可以防止这种缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。